Weiße Hülle für den größten Hörsaal Leipzigs

Gebäudehülle des Audimax in Leipzig aus Schaumglasdämmplatten, Flüssigkunststoff und BitumenbahnenDer größte Hörsaal der Universität Leipzig, das Audimax, besticht durch seine gewölbte Form und die weißen Dach- und Fassadenflächen. Bis zur endgültigen Form der Gebäudehülle waren viele Arbeitsschritte nötig und eine Kombination aus Schaumglas, Bitumenbahnen und Flüssigkunststoff erforderlich.

Der größte Hörsaal der Universität Leipzig ist 50 m hoch, bietet eine Fläche von 8000 m² und hat eine komplett weiße, abgerundete Dach- und Fassadenfläche ohne Ecken und Kanten. Die abgerundete Form der Fassade erzeugt eine organische Optik, die an einen Kieselstein erinnert. Die am Computer digital erstellte Bauform wurde von einem Vermessungsbüro im Maßstab 1:1 auf die Hülle übertragen.

Das Audimax (Kurzform von Auditorium maximum) ist Teil des Neuen Augusteums, einem Neubau, der den Uni-Campus in Leipzig zum Augustusplatz hin abschließt. Im Rahmen der Umgestaltung des innerstädtischen Campus entstand das Gebäudeensemble dort, wo 1968 von der DDR-Führung die alte Universitätskirche gesprengt wurde.

Nach dem Aushärten bearbeitet

Damit die freie, gewölbte Form des Audimax eine homogene Oberfläche bildet, sollten keine Vlies- oder Bahnen-Stöße sichtbar sein. Dafür war eine Abdichtung erforderlich, die nach dem Aushärten mechanisch bearbeitet werden kann. Um den geplanten Bauablauf einzuhalten, sollte sie sich außerdem bei niedrigen Temperaturen und unbeständiger Witterung in den Herbst- und Wintermonaten verarbeiten lassen. Der Architekt ebenso wie der Staatsbetrieb SIB Leipzig NL Leipzig II als Bauherr sowie Fischer & Werner Architekten als Planer legten hohen Wert auf den Einsatz eines zugelassenen Abdichtungssystems zum Schutz vor eindringender Feuchtigkeit.

Für die Abdichtung des Hörsaals fiel die Wahl auf die Dachabdichtung „Triflex ProTect“, die in der Lage war, sich flüssig verarbeitet den Rundungen des Daches anzupassen. Zusätzlich schützt sie vor Witterungseinflüssen und eindringender Feuchtigkeit. Vorteile während der Bauphase waren die schnelle Reaktionszeit des Flüssigkunststoffs, die Verarbeitungsmöglichkeit bei niedrigen Temperaturen und das problemlose Fortsetzen der Abdichtung nach Arbeitsunterbrechungen.

Zulassung im Einzelfall nötig

An den Dach- und Wandflächen des Hörsaals wurde eine Kombination aus Schaumglasdämmplatten, Bitumenbahnen als Trennlage und einer Flüssigkunststoffabdichtung realisiert. Dafür war eine Zulassung im Einzelfall erforderlich. Nach einem Klimakammerversuch, bei dem die Einwirkung von Witterungseinflüssen auf die Abdichtung geprüft wurde, erteilte die Gesellschaft für Materialforschung und Prüfungsanstalt für das Bauwesen Leipzig mbH diese Zulassung. Um die Arbeitsschritte festzulegen, fertigte der ausführende Dachdecker- und Fassadenbauerbetrieb, die Asdach GmbH, zwei Musteraufbauten an. Damit sollten alle erarbeiteten Erkenntnisse zur Ausführung und der Materialwahl, aber auch im Hinblick auf die Optimierung der Arbeitsschritte in der Praxis überprüft werden. „Die Muster waren sehr hilfreich, um den geplanten Schichtaufbau zu simulieren und Schwachstellen aufzudecken. Dem Bauherrn war die finale Qualität der Oberfläche sehr wichtig. Diese konnten wir mit dem Muster besser einschätzen und verstehen,“ sagt Marcus Schmidt, stellvertretender Geschäftsführer der Asdach GmbH. Unter Federführung der Deutschen Foamglas GmbH wurde ein Verarbeitungskonzept mit entsprechender Materialaufstellung erarbeitet. Für die Anwendung in der Praxis schulten die Hersteller Triflex, Foamglas und Soprema die Dachdecker vor der Bauphase und wiesen sie in die Verarbeitung der Produkte ein. Außendienstmitarbeiter und Anwendungstechniker von Triflex und Foamglas begleiteten die Handwerker vor Ort.

Verklebt und mechanisch befestigt

Für die Arbeiten am Rohbau wurde das Gebäude eingerüstet und mit einem regensicheren Wetterschutzdach versehen. Die Stahlkonstruktion des Audimax verkleideten die Dachdecker mit Stahltrapezblechen. In Anlehnung an das Muster verlegten die Dachdecker „Foamglas“-Dämmplatten mehrlagig an den Dach- und Wandflächen des Gebäudes. Im Dachbereich verlegten sie die Platten in Heißbitumen, im Wandbereich mit Bitumenkaltkleber („PC SK-Fix“). Im Dachbereich mit Neigungen über 3° und im Wandbereich sicherten die Dachdecker die Dämmplatten zusätzlich mechanisch. Im Wandbereich kamen „Metalldach Boards“ zum Einsatz, Schaumglasdämmplatten in 160 mm Dicke mit einer Länge von 1,20 m und Breite von 60 cm. Zur Montage sind die Dämmplatten einseitig mit einer Bitumenschicht versehen. Vor der Montage brachten die Dachdecker auf die liegenden Schaumglasdämmplatten unter Flämmen und Aktivieren der Bitumenmasse Metallschienen („Galvalume“) auf. Zum Verkleben der ersten Lage Dämmplatten trugen die Dachdecker auf die Trapezbleche Bitumenkaltkleber („PC SK-Fix“) mit einer 10er Zahntraufel auf.

Dann verlegten sie die Dämmplatten im Verband auf den Trapezblechen. Über die zuvor in die Dämmplatten eingepressten und verklebten Schienen verschraubten die Handwerker die Dämmplatten in den Stahltrapezblechen (siehe Foto gegenüberliegende Seite). Die Stoßfugen der Dämmplatten verklebten die Handwerker mit Bitumenkaltkleber.

Zweite Schicht mit Krallenplatten und Schrauben

Die zweite Dämmschicht an der Wand besteht aus 180 mm dicken „Foamglas“-Dämmplatten, aufgeklebt mit Bitumenkaltkleber. Die zweite Schicht wurde so verlegt, dass zur ersten Lage ein Fugenversatz entstand. So vermied man durchgehende Fugen vom Untergrund bis zur Oberfläche. Zur Fixierung der ersten und zweiten Lage befestigten die Dachdecker Krallenplatten („PC SP 200/200“) mit einer zentrierten Lochung mittig auf der zweiten Dämmschicht. Die Krallenplatten verschraubten die Dachdecker in den Metallschienen der ersten Dämmschicht.

Metallschienen, Krallenplatten und Anker

Auf den Krallenplatten der zweiten Dämmschicht montierten die Handwerker außerdem Anker („PC Anker F“) in verschiedenen Größen mit selbstschneidenden Schrauben zur Aufnahme der dritten Schicht Dämmplatten. Die dritte Schicht ist nicht nur mit Ankern befestigt, sondern zusätzlich mit Bitumenkleber verklebt. Mit der so ausgeführten, versetzt angeordneten Befestigung – in der ersten Lage mit Metallschienen, in der zweiten Lage mit Krallenplatten und in der dritten Lage mit Ankern – wurde sichergestellt, dass keine durchgehenden Wärmebrücken im Schichtenaufbau entstehen.

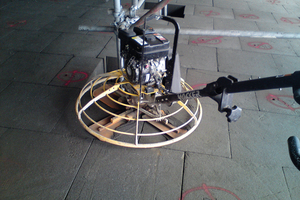

Im Dachbereich sind teilweise drei bis vier Dämmstofflagen verlegt und mit Heißbitumen verklebt. Im Übergang von der Dachfläche zur Fassade mit einer Neigung von über 3° wurden die Dämmplatten mit Bitumenkaltkleber verklebt. Um der gedämmten Oberfläche eine einheitliche, gewölbte Form zu geben, schliffen die Dachdecker der Asdach GmbH die Dämmplatten mit Werkzeugen wie Schleifbrett, Gitterrabot oder Flügelglätter plan.

Abdichtung und weiße Beschichtung

Auf die angeschliffene Oberfläche der Dämmplatten schweißten die Handwerker Bitumenbahnen vollflächig auf Stoß. Um die Arbeit im stark geneigten Wandbereich zu erleichtern, nutzten die Dachdecker aus Gewichtsgründen halbe Bahnen. Auf die Bitumenbahnen trugen die Dachdecker danach eine erste Schicht „Triflex ProTect“ mit Vlieseinlage auf. Das Vlies wurde stumpf gestoßen. Übergänge und Vertiefungen spachtelten die Dachdecker mit „Triflex Cryl“-Spachtel, insbesondere am Übergang vom Dach- in den Fassadenbereich. Dann trugen die Dachdecker eine zweite Schicht Flüssigkunststoff auf. Die zweite Lage Vliesstreifen wurde wieder stumpf gestoßen, aber zur ersten Lage versetzt verlegt. Durch diese Verlegung wurden die Verarbeitungsrichtlinien eingehalten, ohne dass Nahtüberlappungen sichtbar sind.

Details in die Abdichtung integriert

Mit der Abdichtung „Triflex ProDetail“ dichteten die Dachdecker auf dem Dach Anschlageinrichtungen für Wartungsarbeiten, einen Lüftungsschacht sowie Anschlüsse an Fensterelemente und eine Rinne aus „Foamglas“-Dämmplatten zwischen Audimax und Hauptgebäude ab. Außerdem integrierten die Handwerker an der Fassade und im Rinnenbereich Details in die Abdichtung. Mit „Triflex Cryl Spachtel“ egalisierten sie verbliebene Unebenheiten auf der Fläche. Die Dachdecker trugen als abschließende Schicht die Versiegelung „Triflex Cryl Finish 205“ in Weiß auf. Insgesamt dichteten sie 1400 m² Dach- und Wandfläche mit Flüssigkunststoff ab. Wand- und Dachflächen des Audimax bilden so eine rundum dampfdiffusionsdichte Hülle.

Rundes Ergebnis

Dank der engen Zusammenarbeit der Hersteller Foamglas und Triflex mit der Asdach GmbH ist das Leipziger Audimax heute dauerhaft vor eindringender Feuchtigkeit geschützt. Zudem ist es gelungen, die einmalige Geometrie des Gebäudes durch die Abdichtung zu unterstreichen. Das Audimax fügt sich heute mit seiner einzigartigen Architektur gut in den Campus der Universität Leipzig ein.

AutorenDirk Vogt ist Leiter Marketing & Technik bei der Deutschen Foamglas GmbH in Hilden.

Jörg Weigandt ist Vertriebsleiter Westdeutschland bei der Triflex GmbH & Co. KG in Minden.

Bautafel (Auswahl)

Projekt Abdichtung und Dämmung des großen Hörsaals (Audimax) der Universität Leipzig

Entwurfs-Architekten Erick van Egeraat associated architects (EEA), Rotterdam (NL)

Ausführungsplanung und Bauleitung Fischer + Werner Partnerschaft Diplomingenieure Architekten, 04347 Leipzig, www.fw-architekten.de

Bauzeit 5/2009 – 6/2011 (Planung),

2011-2013 (Fertigstellung)

Bauherr SIB, Sächsisches Immobilien- und Baumanagement, 01097 Dresden

Dach- und Fassadenarbeiten Asdach GmbH,

06667 Weißenfels, www.asdach.de

Herstellerindex (Auswahl)

Dämmung Deutsche Foamglas GmbH, 40724 Hilden, www.foamglas.de

Flüssigkunststoff Triflex GmbH & Co. KG, 32423 Minden, www.triflex.de

Bitumenbahnen Soprema GmbH, 68219 Mannheim, www.soprema.de

„Das war bis heute ein einmaliges Bauvorhaben.“

Die Dachdecker und Fassadenbauer der Asdach GmbH aus Weißenfels ( www.asdach.de ) haben alle Arbeiten an den Dach- und Wandflächen des Audimax Leipzig durchgeführt, von der Dämmung über die Abdichtung bis hin zum Abschleifen und Auftragen des Flüssigkunststoffs. Marcus Schmidt, stellvertretender Geschäftsführer und Leiter Verkauf & Marketing der Asdach GmbH, blickt im Interview auf das komplexe Bauvorhaben zurück.

dach+holzbau: Was ist Ihnen an der Baustelle des Audimax in Leipzig besonders in Erinnerung geblieben?

Marcus Schmidt: „Dieses Bauvorhaben war und ist in unserer Firmengeschichte durch seine Komplexität und technische Herausforderung bis heute einmalig. Bereits die Angebotsphase war ein sehr wichtiger und spannender Meilenstein. Dabei mussten wichtige Überlegungen zur Technologie und Herangehensweise entwickelt werden. Besonders positiv ist mir im Kopf geblieben, dass jeder in unserem Unternehmen vom Lehrling bis zum Chef mit vollem Engagement dabei war und seinen Teil zum Erfolg beigetragen hat.“

Die Wände des Audimax sind mit drei Schichten Schaumglasdämmstoff gedämmt. Können Sie mir sagen, welche Schicht hier besonders schwierig bei der Montage war?

Grundsätzlich kann man sagen, dass die letzte Schicht die schwierigste von allen war, da diese im Nachgang in eine bestimmte Form geschliffen werden musste. Die ersten Schichten „Foamglas“ waren da etwas einfacher zu montieren.

Die Montage der Dämmplatten an der Wand war wesentlich aufwendiger und komplizierter. Einen derart dicken Schichtaufbau wie bei diesem Projekt hatten wir allerdings bisher nicht noch einmal. Alles in allem ist der „Foamglas“-Dämmstoff aber ein sehr gutes Material, das sich auch relativ einfach verarbeiten lässt.“

Haben Ihre Mitarbeiter auch das Abschleifen der Dämmplatten erledigt?

„Ja, und hierbei war es besonders wichtig, bereits beim Abschleifen die notwendige Oberflächenqualität zu erlangen, die vom Bauherrn am Ende für die Abdichtungsfläche gewünscht war. Wir mussten alle Arbeitsschritte und die notwendige Technologie selbst entwickeln, was die ganze Sache sehr komplex und anspruchsvoll gestaltet hat. Selbsterklärend war dies ganz und gar nicht. Wie letztlich die genauen Schleifpunkte erreicht wurden, damit die Dämmplattenoberfläche homogen und abgerundet wurde, möchte ich hier allerdings nicht verraten.“

Herr Schmidt, danke für das Gespräch!