Schäfer Holzbautechnik im Interview

„In fünf Jahren hat sich die Investition rentiert“dach+holzbau: Sie benutzten bis vor kurzer Zeit – wie viele Betriebe – Wellennägel zum Pressen von verleimten Elementen. Weshalb haben Sie sich nun für eine pneumatische Pressvorrichtung entschieden?

Daniel Küng: Vorher hatten wir keine Kontrollmöglichkeiten zur Überwachung des Pressdrucks. Hier haben wir jetzt konkrete Werte. Wir wissen genau, welchen Pressdruck wir wie lange haben. Und ich bin überzeugt, dass aus statischen Gründen die Ingenieure in Zukunft darauf bestehen werden, dass nur Betriebe mit einer solchen Pressvorrichtung Elemente verleimen dürfen. Darüber hinaus ist der Elementbautisch samt Pressvorrichtung sehr vielseitig. Für eine Innenverkleidung haben wir zum Beispiel statt den normalen Rippendecken oder Hohlkästen auch schon eine OSB-Platte mit einer Weichfaserplatte verleimt.

Welche neuen Möglichkeiten hat Ihnen die Pressvorrichtung eröffnet?

Neue Möglichkeiten entstehen vor allem durch die Präzision der Fertigung. Für einen Kindergarten mussten wir zwei Kuben herstellen, die nicht im rechten Winkel zueinander standen, und konnten mit der Pressvorrichtung wirklich jedes Element genau so herstellen, dass es zum anderen gepasst hat. Das Aufrichten war ein Augenschmaus. Sogar der Polier, der schon etliche Objekte gemacht hatte, staunte. Für denselben Bau haben wir auch 5 cm überhöhte Flachdachelemente mit einem durchgehenden Radius gemacht. Das war natürlich vorher auch schon möglich, allerdings musste man dazu eine Schablone anfertigen und dann mit Schraubzwingen von allen Seiten her befestigen. Mit der Pressvorrichtung ist das nun viel einfacher, da sich die Pressrahmen dem Element anpassen.

Wie sieht das in der Produktion konkret aus?

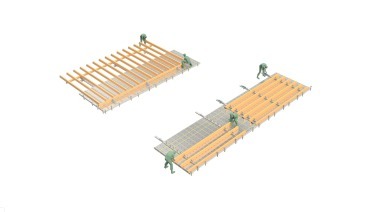

Wir haben einen 25 m Elementbautisch mit einer Pressvorrichtung von 15 m. Während ein Element gepresst wird, ist ein neues bereits in Vorbereitung. Wir haben rund drei Stunden Presszeit, das ist ziemlich genau die Zeit, die man braucht um das neue Element vorzubereiten und zu verleimen. Wenn alles gut klappt verleimen wir also drei Elemente pro Tag.

Die offene Zeit des Leims ist auch immer ein Thema. Momentan sind wir bei 45 Minuten, was uns bei normalen Elementen ausreichend Zeit zum Verleimen gibt. Bei längeren Elementen arbeiten wir mit drei statt zwei Personen.

Merken Sie eine Zeitersparnis?

Bei der Produktion ist das schwierig zu sagen. Wir sind eher etwas schneller als mit den Wellennägeln. Viel Zeit spart man sich dann aber beim Aufrichten, durch die verbesserte Präzision der Elemente.

Sie haben den Woodtec-Elementbautisch vor allem wegen der Pressvorrichtung gekauft, verwenden Sie ihn auch für andere Dinge als nur zum Pressen?

Wir haben von Anfang an etwas Flexibles gesucht. Verwendet man zum Beispiel eine Vakuumpresse, die nur aufs Pressen ausgelegt ist, ist man an solche Produkte gebunden. Wir pressen etwa 75 Prozent der Zeit, ansonsten benutzen wir den Tisch für herkömmlichen Holzrahmenbau.

Ein Elementbautisch von solcher Länge mit Pressvorrichtung ist auch finanziell eine Investition. Lohnt sich das?

Auf jeden Fall. Unsere Zielvorgabe war, dass sich der Tisch in fünf Jahren amortisiert. Das ist vom jetzigen Standpunkt aus völlig realistisch. Die Auslastung ist sehr gut, deshalb haben wir schon nach vier Monaten eine Verlängerung der Anlage bestellt. Wir arbeiten ständig auf dem Tisch, falls wir nicht damit pressen, dann produzieren wir Wände.

Intern sind wir uns einig, dass wir nach und nach die gesamte Produktion auf den Elementbautisch umstellen wollen. Eine Hallenhälfte arbeitet ausschließlich mit dem Tisch, langfristig ist das Ziel, auch die andere Hälfte mit dem Elementbautisch auszurüsten.