Interview mit Benjamin Frankhauser, Woodtec: „Viele werden Brettsperrholz in Zukunft selbst herstellen!“

Die Firma Woodtec Fankhauser GmbH aus der Schweiz produziert Elementbautische und Vakuumpressen für Holzhandwerk und -industrie. Solche Pressen könnten für kleinere und mittlere Betriebe eine Alternative zu vorgefertigten Elementen sein. Welche Vorteile die Vakuumpressen haben, erklärt Benjamin Fankhauser, bei der Woodtec Fankhauser GmbH für den Bereich Marketing und Kommunikation verantwortlich, im Interview.

dach+holzbau: Sie haben im letzten Jahr Vakuum-Pressen zur Herstellung von Brettsperrholz (BSP) an kleinere Firmen, wie zum Beispiel das Construction Scotland Innovation Centre in Schottland geliefert, warum?

Wir haben im letzten Jahr sogar über 50 Prozent unserer Vakuumpressen an Klein- und mittelständische Unternehmen geliefert. Ziel des Innovationszentrums in Schottland ist es, Unternehmen eine Hilfestellung zu bieten, um eigene Ideen umsetzen zu können. Das geht über Tests und Prüfungen bis hin zur eigenen Produktionslinie. Die Vakuumpressen sind dabei extrem flexibel und können für die Herstellung von verschiedensten Holzplattentypen – also BSP, SIP Panels, Kastenelementen, Sandwichelementen – weiterverwendet und in Anlagen integriert werden.

Ein weiterer, sehr wichtiger Vorteil ist auch der niedrige Investitionspreis von Vakuumpressen, der es Start-Up-Unternehmen und Klein- und Mittelständlern ermöglichen soll, eigene Produkte ohne großes Risiko zu lancieren.

Brettsperrholz kann man auch auf anderen Pressen herstellen, warum Vakuumpressen?

Neben den niedrigen Investitionskosten bietet die Vakuumpresse die Möglichkeit, Platten auf Kundengröße herzustellen. Dabei können in einem Pressvorgang sogar Platten unterschiedlicher Breite neben- oder aufeinander hergestellt werden. Das spart etwa 20 bis 30 Prozent Rohmaterial, das sonst als Verschnitt anfallen würde.

Als einen weiteren Vorteil beschreiben Sie, dass die Vakuumpressen auch für große Größen ab 3 m Breite eingesetzt werden können. Wie geht das und wo gibt es Grenzen?

Das wird deshalb möglich, da Vakuumpressen ein anderes physikalisches Prinzip benutzen. Bei mechanischen Pressen nimmt die Belastung mit steigender Breite nicht linear, sondern exponentiell zu, weshalb diese oft auf kleine Breiten beschränkt sind. Für nur etwas mehr Breite müssen solche Pressen bereits viel solider dimensioniert werden. Das ist beim Vakuum nicht der Fall, da dort keine mechanischen Kräfte (eindimensional), sondern ein atmosphärischer Druck (dreidimensional) zum Einsatz kommt. Ob die Vakuumpresse nun drei, vier oder gar fünf Meter breit ist, sie muss deshalb kaum stabiler gebaut werden. Das schlägt sich sehr deutlich auf den Preis nieder.

Wie schätzen Sie den Trend ein: Werden Betriebe in Zukunft ihr Brettsperrholz selbst erstellen und dann weiterverarbeiten?

Auf jeden Fall. Die explodierende Anzahl an Großprojekten absorbiert große Teile der Produktion der großen Brettsperrholz-Produzenten und lässt diesen oft wenig Zeit, kleinere Betriebe auftragbezogen, termingerecht und in der gewünschten Qualität zu beliefern. Gerade kleinere und größere Bauunternehmen können diese Probleme mit einer eigenen Vakuumpresse überbrücken und zusätzlich gegenüber dem Zukauf 30 bis 50 Prozent einsparen.

Welche Vorteile sehen Sie sonst noch?

Die Flexibilität und die niedrigen Investitionskosten der Vakuumpressen sind die großen Vorteile. Wir arbeiten auch ständig an neuen Funktionen und zusätzlichen Vorrichtungen, damit unsere Kunden BPS noch effizienter produzieren können.

Also die Leistung erhöhen können?

Ja, mit verschiedenen Kunden arbeiten wir daran, bei bereits bestehenden Anlagen die Kapazität schrittweise zu erweitern. Daraus haben wir unsererseits ein Anschaffungsmodell in mehreren Stufen ausgearbeitet, wo man mit wenig Risiko einsteigt und vielleicht so 2000 bis 3000 m3 pro Jahr produziert, die man aber bei steigender Nachfrage auf dem Markt durch entsprechende Automation auf 20 bis 30 000 m3 ausbauen kann.

Brettsperrholz zu produzieren bedeutet auch, viel Rohstoff zu verwenden. Gibt es Alternativen, die auf Ihren Pressen produziert werden können?

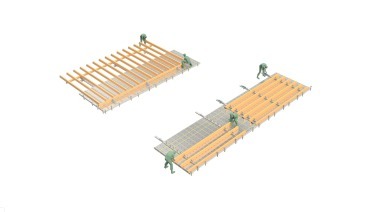

Ja, wir haben einige Kunden, die immer mehr auf Kastenelemente und Rippendecken setzen. Bei diesen wird ein Balkentragwerk ein- oder beidseitig mit Dreischicht-, BSP-, oder anderen Holzwerkstoffplatten verleimt. Diese sind statisch zum Teil noch besser als reines Brettsperrholz und sparen viel Rohmaterial ein. Alternativ bieten wir für Holzbaubetriebe eine pneumatische Presslösung an, die sich auf unserem Elementbautisch integrieren lässt. Damit muss keine zusätzliche Anlage angeschafft werden. Man kann sowohl Holzrahmenbau- als auch Kastenelemente mit der pneumantischen Presse produzieren.

Sie nannten vorher die SIP, die Structurally Insulated Panels, was ist das?

Ja, ein weiteres Produkt sind diese sogenannten SIP oder andere, ähnliche Sandwichelemente, wo die Dämmung zur Stabilität der Platte beiträgt. Diese sind im Bauwesen sehr bekannt und werden auch viel eingesetzt, sie können ab Werk jedoch nur in ganz kleinen Breiten bis maximal 1,25 m bezogen werden. Mit einer Vakuumpresse stellen unsere Kunden eine ganze Wand bis 3,5 m hoch aus einem Stück her und können außerdem Dämmstärken auftragsbezogen variieren und zusätzliche Ausführungen wie tragende Rippen oder Stege anbringen.