Polyurethan-Hartschaum mit Tradition – 50 Jahre Puren

Höchstwahrscheinlich hat jeder Handwerker Produkte aus Polyurethan schon einmal in der Hand gehabt, ob als Dämmstoff für Dach und Fassade oder Bauschaum. Polyurethan (PUR) besteht aus acht verschiedenen Rohstoffen und hauptsächlich aus Isocyanaten. Das Bindemittel MDI ist eines davon.

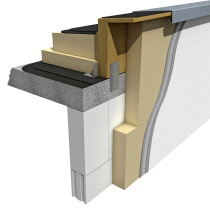

Die Firma Puren aus Überlingen am Bodensee feiert in diesem Jahr ihr 50jähriges Firmenjubiläum. Sie stellt nicht nur PU-Dämmstoffe her, sondern ist auch Hersteller des Sekundärwerkstoffs Purenit, der aus PU-Abfallmaterialen hergestellt wird. Purenit wird in Bereichen eingesetzt, in denen es weniger auf die Dämmleistung, sondern mehr auf die Kombination zwischen Stabilität und Dämmung ankommt. So wird zum Beispiel der Eindeckrahmen von Dachfenstern aus dem Purenit-Werkstoff hergestellt. Der druckfeste Werkstoff mit einer Rohdichte von 550 kg/m3 soll zukünftig auch für Attika-Anwendungen und für andere Bauprodukte zur Verfügung stehen.

PUR-Hartschaum für Bau, Indisturie, Möbel- und Fensterbau

PUR-Hartschaum von Puren wird hingegen in unterschiedlichen Bereichen eingesetzt: im Baubereich für Dämmstoffe mit unterschiedlicher Dichte und Wärmeleitzahl, in der Industrie als Polyurethan-Halbzeuge, etwa für Züge der DB (derzeit bei Türen für den ICE 4), im Möbelbau und in der Fensterindustrie. Ein weiteres Standbein sind die Heiztechnik und der Akustikbereich. In Deutschland hat Puren fünf Standorte, davon vier Produktionsstandorte. In China gibt es einen weiteren Standort in Shanghai.

1968: Die Firma Puren wird gegründet

Angefangen hat es vor genau 50 Jahren in Überlingen am Bodensee. Hans Bommer gründete hier 1968 auf Anregung seines Vaters die Firma Puren. Noch heute ist Hans Bommer im Beirat des Unternehmens, das er 44 Jahre leitete. Sein Vater Franz Bommer lernte durch Zufall das Produkt Polyurethan kennen – das es zuerst in den USA gab – und konnte seinen Sohn dafür begeistern, die Technik weiterzuentwickeln. Eine Prototypen-Maschine wurde entwickelt. Nun galt es, die in den Kinderschuhen steckende Technik zu verbessern und weiterzuentwickeln. Meilensteine in der Firmenentwicklung waren der technologische Durchbruch, der 1972 die Formenstandzeit von zwei Stunden auf 10 Minuten verkürzte und – ebenfalls 1972 – die Herstellung von PUR-Hartschaumblöcken mit großem Volumen in 5 m Länge.

Bei der Konzeption für ein neues, leichtes Postfahrzeug lieferte Puren 1985 die Dämmstoffe für den Fahrzeugbau. Eine Herausforderung war 1991 die Umstellung der Produktion auf FCKW-freie PUR-/PIR-Hartschäume. 1993 wurde die Anlage in Obermarchtal zur Herstellung von „Purenit“ aus PUR-Reststoffen errichtet. Übernahmen und Standorterweiterungen gab es in Abtsgmünd (Baden-Württemberg), Neuenhagen (Brandenburg) und in Überlingen.

Hartschaumblöcke 30 Tage auf dem Freigelände

Mit dem Mischen der Rohstoffe wird in der Produktion zunächst das etwa 15 mm hohe Flüssigkeitsbett mit den unterschiedlichen Zutaten aufgeschäumt. Beim Aufschäumen erhöht sich das Volumen um das etwa 40fache. Am Ende dieses Aufschäumvorgangs entstehen Hartschaum-Blöcke von rund 5 m Länge, die auf dem Freigelände etwa 30 Tage gelagert werden, um Auszukühlen und die Schäumreaktion abzuschließen. Die unterschiedlichen Gelbtöne der 5 m-Blöcke im Freigelände rühren vom unterschiedlichen Rohstoffgemisch und von der UV-Verfärbung. Die Rohstoffdichten sind je nach Anforderung unterschiedlich, die höchste Dämmleistung wird bei 30 bis 32 kg/m3 erreicht. Der Rohöleinsatz für einen Kubikmeter Dämmstoff beträgt circa 35 Liter. Die Rohstoffkosten machen etwa 50 Prozent des Preises aus.

Nach diesem Aushärtevorgang werden die Blöcke bei der Weiterverarbeitung in – je nach Anforderung – entsprechend große Dämmstoff-Platten geschnitten, gefräst, zum Teil mit Folien beschichtet und für den Versand vorbereitet. Die Fräsen und Sägen sind Werkzeuge, die auch für die normale Holzbearbeitung verwendet werden. Die Abfallprodukte (Spanabfälle, Sägemehl, Randstücke) werden gesammelt und dem Rohstoffkreislauf für die Produktion im Werk in Obermarchtal wieder zugeführt.

Recylingprodukt Purenit

Dort entsteht in einem Recyclingprozess der Sekundärwerkstoff Purenit, der im Vergleich zu Polyurethan eine sehr viel höhere Rohdichte hat. Der Rohstoff dafür wird aus Abfall und Verschnitt bei der Herstellung, Rückläufen von Kunden auf Baustellen und sortenreinen Baustellenabfällen gewonnen. Für die Baustellenabfälle gibt es noch keine nennenswerten Rücklaufquoten, es wird aber schon damit experimentiert. Zermahlen zu feinem Mehl, versetzt mit einem Bindemittel und ausgehärtet im Ofen bei rund 200 °C wird aus Reststoffen das Upcycling-Produkt Purenit. Bei den wasserfesten und nicht mehr thermisch verformbaren Platten liegt der Preis pro Quadratmeter und Millimeter bei rund einem Euro, für eine 20 mm-Platte in einem Quadratmeter Größe wird also 20 Euro veranschlagt.

Das Purenit-Werk in Obermarchtal (Alb-Donau-Kreis, BW) besteht seit 1990. Nach einer Erweiterung 2011 und Modernisierungen ist das Werk heute modern ausgestattet, etwa mit einem komplexen Späne-Rückführsystem über die Absauganlage. Eine Erweiterung ist möglich, entsprechendes Gelände steht zur Verfügung.Weitere Informationen finden Sie unter: www.puren.de.