Alucobond-Rockwool-Schulung

Montageschulung für vorgehängte, hinterlüftete Fassade (VHF) am Technikum SingenDachdecker und Zimmerleute werden immer wieder auch für Fassadenarbeiten angefragt, ein Betätigungsfeld das Knowhow erfordert. Eine vorgehängte hinterlüftete Fassade mit einer Bekleidung aus Composit-Werkstoff ist bauphyskalisch sinnvoll. Wir haben eine Weiterbildungslehrgang begleitet.

Von allem etwas – Theorie und Praxis, das ist der Anspruch der Verantwortlichen der Montageschulung für die Vorgehängte hinterlüftete Fassade (VHF) im Technikum in Singen. Das altehrwürdiger Gebäude aus der Gründungszeit des Unternehmens Alusingen aus den 1930er Jahren bietet mit seiner Weitläufigkeit und dem Ambiente einen optimalen Standort für eine Weiterbildung bei der neben Planer und Architekten, vor allem Handwerker aus dem Fassadenbau, Dachdecker und Zimmerleute angesprochen sind.

Wichtig: Thermische Entkopplung

Eine Fassadenkonstruktion mit einer VHF ist – vorausgesetzt sie ist richtig ausgeführt – baupyhsikalisch sinnvoll, da die Dämmung auf der Außenseite eines Gebäudes, das heißt auf der kalten Seite des Gebäudes liegt und die Fassade die Dämmung zum einen schützt, zum anderen optische Reize setzten kann. Der Hersteller Hilti, in der Branche bekannt als Elektrowerkzeug-Hersteller und Hersteller für Befestigungstechnik hat verschiedene Profile in seiner Angebotspalette, die alle für die Fassade geeignet sind. Unterschieden werden allerdings unterschiedliche thermische Entkoppelungsarten und damit U-Werte, die erreicht werden sollen. Die L-Konsolen sind alle mit einem Thermostopp versehen, der dafür sorgt, dass das gut wärmeleitende Aluminium (beziehungsweise auch Edelstahl) entkoppelt wird und damit wenig Kältebrücken bietet. „Derzeit liegt die „FOX TR“-Konsole bei den U-Werten vorne“, sagt Tobias Aumiller von der Hilti Deutschland AG. Die Edelstahlkonsole bis zu einer Schenkellänge von 200 mm hat den Thermostopp aus faserverstärktem Polyamid am langen Schenkel eingebaut. Die Konsole ist wärmebrückenfrei und Passivhaus-zertifiziert.

Neuer Brandriegel für die Vorgehängte hinterlüftete Fassade

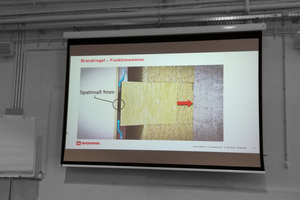

Der Dämmstoff-Hersteller Rockwool ist mit seinen Systemen zur Wärmedämmung Teil der Fortbildung. Neben den guten Dämmwerten sind die guten brandschutztechnischen Eigenschaften der Mineralwolle gegenüber anderen Dämmstoffen von Vorteil. Damit kommt das Material vor allem im mehrgeschossigen Objektbau zum Einsatz. Bei Mehrgeschossigkeit ist in Deutschland der Einbau eines Brandriegels nach jedem zweiten Geschoss Pflicht. Damit soll der Kaminsog unterbrochen werden, der hinter der Fassade durch den Hinterlüftungsspalt entsteht. In anderen Ländern, zum Beispiel in Österreich, ist in jedem Stockwerk ein Brandriegel Pflicht.

Neu ist bei Rockwool, den Brandriegel auch aus Mineralwolle zu gestalten. Bislang dient ein Stahlblech, das an die Außenwand montiert wurde, als Brandriegel, der Nachteil: Dieser ist nicht wärmebrückenfrei. Die Lösung ist ein Dämmstoffriegel (Produktbezeichung „Firefox BWM Brandriegel Kit“), der den Spalt zwischen Dämmung und Fassade unterbricht und mit der Anbringung der Wärmedämmung eingesetzt wird. Damit die Luft trotzdem zirkulieren kann sorgen Abstandhalter für einen Luftdurchlass (max. 9 mm) zwischen Fassade und Dämmstoffriegel.

Seit kurzer Zeit hat der Dämmstoff „Fixrock“ den Nachweis, dass er drei Monate frei bewitterbar ist. Der schalldämmende und nicht brennbare Dämmstoff (Brandschutzklasse A1) ist hydrophob, das heißt, er nimmt keine oder nur geringe Feuchtigkeit auf (wasserabweisend) und behält dabei vor allem seine Dämmeigenschaften.

Windsog und Temperaturausdehnung

Der letzte Theorievortrag macht am ersten Tag 3A Composite, der Hersteller der Alucobond-Fassadentafeln. Der Composite-Werkstoff wurde 1968 von BASF in Zusammenarbeit mit Alusuisse erfunden. 1969 wurde mit der ersten Fassadenbekleidung eines Einkaufscenters in Leverkusen der Grundstein für viele Fassadenobjekte gelegt. Unterschiede gibt es bei den Fassadentafeln im Brandverhalten. Die Fassadentafel „Alucobond Plus“ zum Bespiel ist B1-zertifiziert (schwer entflammbar), die „Alucobond A2“ ist nicht brennbar und damit in die Klasse A2 eingestuft. Für den Auftrag von unterschiedlichen Lacken in den verschiedensten Farben und Variationsmöglichkeiten werden in einer großtechnischen Anlage die Pigmente für die Lackierung bei 260 °C eingebrannt.

Wichtig bei Fassadenkonstruktionen sind die Windlasten, die nicht außer Acht gelassen werden dürfen. Mit den unterschiedlichen Windlastzonen in Deutschland liegt ein erster Anhaltspunkt vor, allerdings ist die Höhe und die Ausrichtung eines Gebäudes mitentscheidend, ob besondere Vorkehrungen in der Unterkonstruktion getroffen werden müssen. Die größten Windbeanspruchungen gibt es durch Verwirbelungen im Eckbereich. Eine Serviceleistung des Herstellers ist die Berechnung der Windsoglasten und damit die Anforderung an die Unterkonstruktion (UK).

Im theoretischen Teil wurde außerdem die Wärmeausdehnung der Composite-Platten diskutiert. Vor allem im Frühjahr sind die Temperaturunterschiede der Oberflächentemperaturen besonders groß. Während es am Tag an der Oberfläche der Fassade bis zu 75 °C sein kann, können die Nachttemperaturen bis unter den Gefrierpunkt fallen. Zur sogenannten zwangsfreien Befestigung ist deshalb das Lochspiel wichtig, dieses Thema wurde im Praxisteil behandelt.

Wichtig für Verleger und Planer: Die Platten sollten aus einer Chargen stammen, ansonsten kann es zu Farbunterschieden kommen, vor allem bei Metalliclackierungen.

Composite-Platten sind fräsbar

Der Hersteller 3A Composites ist weiter bestrebt, seine Fassadenkonstruktion auch für Zimmerer interessant zu machen. Hier kommen naturgemäß auch Holzunterkonstruktionen zum Einsatz. Doch hier braucht es eine sorgsame Befestigungsmethode, um eine plane Fassade zu erstellen (leichte Unterschiede und Eindellungen erscheinen auf der Oberfläche). Außerdem benötigt der Handwerker beim Befestigten der Platten zwischen Platte und UK ein EPDM-Band, damit Feuchtigkeit nicht über die Schraube in die Holzkonstruktion gelangt und diese verrotten lässt.

Der Praxisteil startet noch am ersten Tag im Technikum. Produkttrainer Yasar Tikves zeigte anhand der verschiedenen Fräsmethoden, wie ein Kassettenelement hergestellt werden kann. Mit einer V-Fräsung entsteht eine Kerbe, anhand der das Material später geknickt und in Form gebracht werden kann. Unterschiedlichste geometrische Formen können so gestaltet werden, Blindnieten halten dann die Elemente zusammen.

Praxisteil II: So entsteht eine Fassade

Vor allem die Handwerker unter den Schulungsteilnehmern fieberten dem zweiten Tag der Schulung entgegen. Zunächst waren wieder die Produktanwender von Hilti gefordert und zeigten mit verschiedenen Bohrungen in unterschiedlichen Untergründen und Auszugsversuchen, wie fest die Verankerung der Konsolen für die UK sitzt. In Betonwänden und Ziegelmauerwerk ist die Verankerung besonders fest, wenn das Bohrloch ausgeblasen ist. Der Unterschied ist signifikant und brachte für die meisten Handwerker, die an der Schulung teilnahmen, einen Aha-Effekt.

Unterschied: Gleit- und Fixpunkt

Bei der Vorbereitung der Fassade werden zunächst die Wandhalter mit entsprechender thermischer Entkopplung gesetzt. Daran werden dann die Tragprofile befestigt. In den meisten Fällen mit Aluminium-Profilen. Die Maßgenauigkeit bei gleichzeitiger Ausrichtungsgenauigkeit macht sich positiv im Fassadenbild bemerkbar.

Um die Profile für die UK richtig auszurichten verwendeten die Anwendungstechniker von Hilti ein Lasermessgerät, das die Ausrichtung erheblich vereinfacht. Damit ist die Positionierung der Wandhalter, die Ausrichtung, Nachjustierung und Verschraubung schnell erledigt. Wichtig ist der Einsatz von zwei unterschiedlichen Befestigungsmethoden zwischen Wandhalter und Tragprofil. Dabei kommen den Wandhaltern verschiedene Funktionen zu: Wandhalter als Fixpunkte nehmen die Eigenlast der Fassade auf und die Verschraubung erfolgt in Rundlöchern. Daneben nehmen diese Fixpunkte auch Windsoglasten auf. Im Gegensatz dazu erfolgt die Verschraubung bei den Gleitpunkten mit Langlöchern, damit kann eine Längsausdehnung der Tragprofile erfolgen. Wo Gleitpunkte und Fixpunkte gesetzt werden, ermittelt eine Software, die bei der statischen Berechnung herangezogen wird.

Hilti bietet verschiedenste Wandhalter und Profile für unterschiedlichste Anforderungen. Dabei sind auch Ecklösungen und unterschiedliche Anforderungsprofile bei U-Werten.

Dämmung zwischen die Wandhalter

Die Dämmung wird von den Anwendungstechnikern von Rockwool fachmännisch mit einem Messer zugeschnitten. In die Dämmung werden Schlitze geschnitten, damit diese über die Wandhalter gestülpt werden kann. Die Brandschotts werden ebenfalls zugeschnitten und in den Dämmvorgang miteinbezogen. Damit wird der Luftstrom in vertikaler Richtung unterbrochen.

Das Anbringen der Fassade ist dann der letzte Schritt. Die Alucobond-Platten, in unterschiedlicher Größe – je nach Anforderung – geliefert, werden mit einer Bohrlehre (um ein gleiches Außenmaß und damit ein schönes Bohrbild zu bekommen) entsprechend der Halterungen mit einem 8er Bohrer vorgebohrt. Um die thermische Ausdehnung zu gewährleisten, werden die Platten dann nur mit einer 5er Niet befestigt, sodass noch 1,5 mm Spiel in jede Richtung bleibt. Das Spaltmaß der Platten zueinander soll laut Anwendungstechniker nicht unter 10 mm fallen, um Ungleichheiten auszugleichen.

Mit der Übung des letzten Schrittes – der Fassadengestaltung – endete der zweitätige Lehrgang für die 22 Teilnehmer. Die Handwerker, Planer und Architekten, die aus ganz Deutschland (sogar aus Berlin) nach Singen gekommen waren, äußerten sich positiv. „Theorie und Praxis waren sehr ansprechend“, sagte Heico Bauser, Klempnermeister und Betriebsleiter von der Lange GmbH in Oberndorf am Neckar. „Das Thema Brandriegel war zum Beispiel neu für mich und auch viele andere Details, die ich noch nicht kannte. Von dem her hat sich der Lehrgang auf jeden Fall gelohnt“, so sein Resümee.“

AutorRüdiger Sinn ist Redakteur der Zeitschrift dach+holzbau.

Regelmäßige Praxisschulungen

Handwerkerschulungen im Technikum in Singen bei 3A Composites gibt es regelmäßig, ein Blick auf die Internetseite lohnt sich. Das relativ neue Schulungszentrum mit Räumlichkeiten für Theorie und Praxis (mit CNC-Maschine, 3 Walzen-Rundbiegemaschine und einer Maschine zum Bördeln) ist in einer ehemaligen Produktionshalle von Alusuisse aus den 1930er Jahren untergebracht. Anmeldungen zu Schulungen unter: https://alucobond.com/news/tradeshows-events