Vorgehängte hinterlüftete Fassade mit Aluminiumpaneelen

Fassadenbekleidungen mit Prefa-Sidings: Teil 1 – Sockelprofil herstellen – Innen- und Außenecke ausbildenDie vorgehängte hinterlüftete Fassade (VHF) hat sich als bauphysikalisch sicherer Wandaufbau bewährt, bei dem keine Probleme mit Kondensatfeuchte entstehen. In unserer Serie zeigen wir die Planung und Verlegung mit Aluminium-„Sidings“ von Prefa vom Sockel bis zum Dachrand.

„Sidings“ sind Fassadenpaneele aus Aluminium, die senkrecht, waagerecht oder diagonal verlegt und als vorgehängte, hinterlüftete Fassade ausgeführt werden. Vor mittlerweile 30 Jahren wurde bei Prefa das erste „Siding“ produziert. Alleine das Standardfarbprogramm umfasst 24 verschiedene Auswahlmöglichkeiten, wozu auch drei Holz-, zwei Stein- und drei Metalloptiken zählen. Auch Sonderfarben bis hin zu verschiedenfarbig schimmernden Beschichtungen sind auf Wunsch realisierbar.

Die Oberfläche kann entweder glatt, stucco, oder mit der Prefa-spezifischen X-Prägung beschaffen sein. In der Ausführung mit Schattenfuge ergibt sich die Möglichkeit, die Fassade im „wilden Verband“ zu gestalten. Das heißt beim glatten oder stucco designierten Siding sind alle Baubreiten in 138, 200, 300 und 400 mm („Siding.X“ ab 200 mm) miteinander ohne festes Schema reihenweise beliebig wechselnd kombinierbar, auch mehrfarbig in einer Fassade. Zu beachten ist lediglich, dass die maximale Länge des Sidings, bedingt durch die thermisch bedingte Längenänderung beim Einsatz der stirnseitigen „Fugen“ auf 2500 mm beschränkt ist. Ansonsten fertigt der Hersteller die „Sidings“ objektbezogen auf Maß zwischen 500 und 6200 mm. Ob vertikal, horizontal oder diagonal verlegt, viele Varianten sind möglich.

Erster Schritt: die Sockelausbildung

Lüftungsprofile bei Öffnungen an der Fassade (Sockelbereich, oberer Abschluss am Dachrand, Fensterbrüstung, Stürze, usw.) sind gemäß DIN 18516-1 erst ab einem Öffnungsmaß von ≥ 20 mm erforderlich. Darunter kann darauf verzichtet werden, da es nicht als Insektenschutz fungiert, wie man oft fälschlicherweise meint. Der Schutz dient vorwiegend gegen Kleintiere. Insekten nisten sich erfahrungsgemäß auf Grund der ständigen „Zugluft“ im Hinterlüftungsspalt nicht ein.

Die Verwendung eines Wetterschenkels beziehungsweise Sockelprofils ist ebenfalls keine Pflicht, sondern reine Geschmackssache. Befindet sich unterhalb der Metallfassade eine Putzoberfläche, muss die Tropfkante allerdings mindestens 20 mm überstehen.

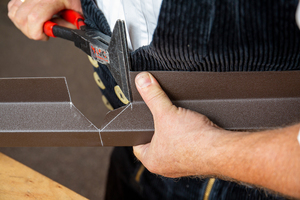

Kommt ein Sockelprofil zum Tragen, muss es dementsprechend an Ecken und Kanten angepasst werden. So kann man den Anfang mittels Quetschfalte sauber schließen. Die Innen- beziehungsweise Außenecken reißt der Handwerker zunächst an, wie auf den Bildern dargestellt. Die Maße werden an der Vorderkante der Unterkonstruktion abgenommen. Dabei nicht vergessen, die Breite des waagerechten Schenkels beim Übertragen aufs Kantteil an der Falzkante zuzugeben.

Ausgangspunkt fürs Anreißen der Ausklinkungen ist immer der Schnittpunkt auf der Vorderkante Unterkonstruktion der Gebäudeecken, wobei diese bei der Innenecke am aufgehenden Schenkel und bei der Außenecke am nach unten geneigten Schenkel angezeichnet wird. Von dieser Linie aus konstruiert der Fassadenbauer den dreieckigen Ausschnitt. Dabei lässt er auf einer Seite eine circa 1 cm breite Lasche stehen, die nach dem Umfalzen der Ecke als Unterdeckung dient. Diese Ecken müssen nicht wasserdicht ausgeführt werden. Wenn darunter beispielsweise die Dämmung oder dergleichen geschützt werden muss, ist diese separat durch geeignete Mittel abzudichten. Am Stoß klinkt man am unteren Schenkel die Rückkantung etwa 15 mm leicht schräg aus und steckt die Profile zusammen. So liegen sie sauber übereinander und können sich zwängungsfrei ausdehnen. Am Stoß auf keinen Fall vernieten oder verschrauben.

Fixiert wird der Wetterschenkel mit Nägeln oder Nieten, jedenfalls mit flächenbündigen Befestigern, da unmittelbar darauf noch das Startprofil für den „Siding“ geschraubt wird.

AutorThomas Weiß ist Zimmermeister und unter anderem für die Schulungen in der Prefa-Academy in Neu-Ulm verantwortlich.

Unterkonstruktion und Dämmung

Als Unterkonstruktion an dem Modell handelt es sich um Produkte der Firma BWM mit stabförmigen Tragprofilen aus Aluminium. Die Systeme der verschiedenen Hersteller basieren alle auf dem gleichen Prinzip: Festpunktkonsole, Gleitpunktkonsolen, Verankerungsmittel (Dübel), Verbindungsmittel (selbstbohrende Spezialschrauben oder Spezialnieten) zwischen Konsolen und horizontalem oder vertikalem Tragprofil (i. d. R. 2,0 mm T- oder L- Profile aus Aluminium).

Da die Wandkonsolen punktuelle Wärmebrücken darstellen, die bei der U-Wert-Berechnung berücksichtigt werden müssen, gibt es diese aufgrund der unterschiedlichen λ-Werte aus verschiedenen Materialien, wie beispielsweise Glasfaserkunststoff, Edelstahl oder Aluminium. Letztere verursachen bei gedämmten Fassaden aufgrund der guten Wärmeleitfähigkeit des Materials einen sehr hohen Wärmebrückenaufschlag in der Berechnung des Jahresprimärenergiebedarfs.

Alternativ sind auch Unterkonstruktionen aus Holz möglich, allerdings setzen dabei die Anforderungen an den Brandschutz Grenzen.

Die Abstände der Tragprofile und Konsolen untereinander werden von vielen Faktoren beeinflusst. Entscheidend ist zunächst die Tragfähigkeit des Untergrundes (Beton, Vollstein, Lochstein, Porenbeton, usw.), die Ausladung (Dämmung + Hinterlüftungsebene), Gewicht der Fassadenbekleidung und die Windlasten. Bei der „Siding“-Fassade beträgt der maximale Abstand der Tragprofile 80 cm. Die Statik hierfür erstellt häufig der UK-Hersteller oder darauf spezialisierte Planungsbüros. Vor allem bei Sanierungen gibt es häufig keine Unterlagen über die Tragfähigkeit der Wand. In diesem Falle können Anwendungstechniker der verschiedenen Dübelhersteller über Auszugsversuche am Objekt die statischen Werte ermitteln.

In den meisten Fällen wird wegen der Wirtschaftlichkeit ein Fassadendübel aus Kunststoff mit einer galvanisierten Schraube als Verankerungsmittel verwendet. In dieser Kombination ist der Schraubenkopf zwingend mit einem bituminösen, ölhaltigen Mittel gegen Korrosion zu schützen, oder die Schraube ist aus rostfreiem V4A-Stahl.

Bei der Dämmung ist darauf zu achten, dass diese für den Anwendungsfall „Außendämmung der Wand hinter Bekleidung“ (WAB) geeignet ist. In Verbindung mit metallischen UK-Systemen eignen sich am besten mineralische Dämmstoffe, da diese leicht einzubringen, schon hydrophobiert sind und den geforderten Strömungswiederstand ohne zusätzliche Fassadenbahn erfüllen. Die Fassadendämmung muss gemäß Herstellerangaben immer verdübelt werden (meist 5 Stk./m²). Einflussfaktoren der Dämmstoffdicke sind der geforderte U-Wert, der λ-Wert, der U-Wert der bestehenden Wand und nicht zuletzt die Wärmebrücken durch Verankerung.

Große Beachtung findet der Brandschutz bei Fassaden. Je nach Landesbauordnung des jeweiligen Bundeslandes können schon ab Gebäudeklasse (GK) 3 Brandsperren notwendig sein. In den meisten Bundesländern sind diese erst ab GK 4 erforderlich, also bei Gebäuden mittlerer Höhe (Definition: ≥ 7 m vom mittleren Geländeverlauf bis OKF von möglichen Aufenthaltsräumen) Bei UK aus Holz muss diese in jedem zweiten Geschoss im Bereich der Brandsperre getrennt sein und der Hinterlüftungsspalt darf nicht mehr als 50 mm (bei rein metallischer UK: 150 mm) betragen. Sinn und Zweck der Brandsperre ist eine Reduzierung des Hinterlüftungsquerschnitts auf 100 cm²/lfm Wand um eine Brandausbreitung im Hinterlüftungsspalt zu verringern. Eine interessante Lösung bietet die Deutsche Rockwool mit dem „Fixrock BWM Brandriegel-Kit“.

TIPP: Auskunft zum Brandschutz können die Gebäudeversicherer (z.B. Versicherungskammer Bayern) erteilen.