Ein Pavillon aus Holz für Singapur

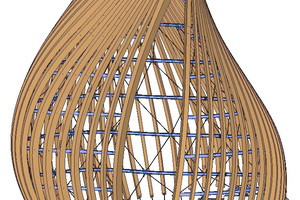

Das hölzerne Tragwerk für einen Orchideen-Pavillon in Singapur wurde in Deutschland entwickelt. Den Freiform-Entwurf in ein Holztragwerk zu übersetzen, führte zu einem ungewöhnlichen Bemessungsprozess. Die zunächst vereinfachte Lösung ermöglichte ein perfektes Ergebnis.

Seit dem Frühjahr 2016 steht im Garten des Shangri-La-Hotels in Singapur ein Pavillon aus Holz. In Deutschland geplant und gefertigt, wurde er als Bausatz im Container von Bayern zu seinem Bestimmungsort verschickt und dort montiert. Die Inhaber-Familie des Hotels hat ihn zum 50-jährigen Bestehen der Hotelkette in Form einer Orchideen-Knospe errichten lassen. Orchideen sind Singapurs Nationalblumen. Er soll ein besonderer Ort des Verweilens sein und für kleine Empfänge genutzt werden.

Die Architekten von Tierra Design aus Singapur hatten anfangs mithilfe einer 3D-Design-Software dafür eine Freiform-Figur entworfen. Auf der Suche nach dem richtigen Material nahmen sie auf Empfehlung eines Planungsbüros in Singapur, das schon am Projekt arbeitete und den Pavillon aus Holz ausführen wollte, Kontakt mit dem Projektierungsbüro Timber Concept aus Weißensberg bei Lindau auf – das Büro hatte schon andere (un)gewöhnliche Holzbau-Projekte in Asien ausgeführt. Als die Ingenieure bestätigten, dass auch ein solches Bauwerk in Holz machbar sei, erhielten sie den Auftrag. Ihre Aufgabe bestand darin, den Entwurf in ein passendes Holztragwerk zu übersetzen.

Das 3D-Freiform-Modell der Architekten sah eine Gestaltung mit geschwungenen Stützen vor – allerdings eine aus doppelt gekrümmten Stützen. Damit wollte man der Idee einer Orchideenknospe möglichst nahe kommen. Mit Brettschicht (BS)-Holz ist das zwar möglich, aber mit großem Aufwand verbunden. Insbesondere dann, wenn jedes Bauteil eine Einzelfertigung ist, wie es sich bei diesem Projekt abzeichnete.

Die Holzbau-Spezialisten von Timber Concept konnten die Architekten und Bauherren schließlich davon überzeugen, dass die Form und der gewünschte Effekt auch mit einfach gekrümmten Stützen zu erreichen sei, indem man sie in gleichmäßigem Abstand eng nebeneinander stellt und ihnen eine Neigung gibt.

Von Designdaten zur konkreten Konstruktion

Um die entsprechende Konstruktion dafür auszuarbeiten, galt es zunächst das Design-Modell der Architekten in ein CAD-Programm einzulesen, daraus die Hüllfläche zu generieren und mit schrägen Schnitten die Linien der einfach gekrümmten Bauteile auf der Hüllfläche zu erzeugen.

Dabei hatte der verantwortliche Konstrukteur von Timber Concept, Ansgar Knill, Zwangspunkte aus dem Entwurfs-Modell wie beispielsweise die Grundrissform des Fundamentringes und einige Punkte auf der Hüllfläche zu berücksichtigen. Der Fundamentring sollte zudem eine Oberkante mit unterschiedlichem Höhenverlauf erhalten, was die Aufgabe zusätzlich erschwerte. Dazwischen musste er die Tragstruktur aus geschwungenen Stützen aufspannen – aus Fertigungs- aber auch aus Kostengründen mit möglichst großen Radien. Die Pavillon-Abmessungen wie beispielsweise die Höhe von sieben Metern und die verschiedenen „Durchmesser“ über die Höhe konnte er am Entwurfs-Modell ablesen.

Um aus diesem vereinfachten CAD-Modell nun ein 3D-CAD-Modell mit definierter Geometrie und entsprechenden Stützenabmessungen zu entwickeln, benötigte Knill Angaben von einem Tragwerksplaner, der die Querschnitte anhand der Struktur statisch bemessen konnte. Zwar konnte er die Radien für die gebogenen „Spanten“ aus Lärchen-BS-Holz schon festlegen, ihre genaue Anzahl würde sich jedoch erst im Laufe der Tragwerksplanung ergeben.

Zur Lösung des Problems konnten die Lindauer den Tragwerksplaner Markus Lackner vom Büro Lackner und Egger aus Villach in Österreich gewinnen. Gemeinsam – quasi im iterativen Verfahren, also einem sich wiederholenden Prozess – erarbeiteten sie die endgültige Form des Pavillons.

Erst konstruiert, dann berechnet

Tragwerksplaner Markus Lackner, der das CAD-Modell von Ansgar Knill als Grundlage nutzte, leitete die Dimensionierung einer Stütze im ersten Schritt aus Näherungsberechnungen, konstruktiven Bedingungen und Erfahrungswerten ab – die zweitbeste Lösung, solange man noch kein exaktes 3D-CAD-Modell für die statische Berechnung hatte. Als Aussteifungssystem wählte man horizontale Stahlringe und ein System aus Zugstangen.

Die vereinfachten Berechnungen vermittelten vor allem, wie die Verformungen der Tragstruktur in etwa ausfallen, und sie halfen die statischen Annahmen zu überprüfen. Die konstruktive Komponente bestand darin, die Stützen mit den Mindestbreiten zu bemessen, die sie alleine schon für die Verankerung der Schrauben beziehungsweise Stahlteile benötigten, und eine bestimmte Mindesttiefe festzulegen, um entsprechend geschwungene Bögen fräsen zu können, die auch über die Höhe ausreichend knickstabil sind. Analog dazu ergab sich die erforderliche Profilgröße der Stahlringe aus dem gewählten Schraubentyp.

Die Größe der Übersee-Container (L x B x H: 11,90 m x 2,20 m x 2,50 m) für den Transport des Pavillon-Bausatzes hatte ebenfalls Einfluss auf die möglichen Abmessungen der Bauteile.

Von der Skizze zum exakten 3D-CAD-Modell

In dieser ersten Bemessungsphase arbeitete der Tragwerksplaner vor allem mit Prinzip-Skizzen und Handzeichnungen. Im zweiten Schritt wurde die definierte Holzkonstruktion zusammen mit den stabilisierenden Stahlringen und -zugstangen über ein Finite-Elemente(FE)-Modell nachgerechnet und bestätigt – wobei die Stahlringe darin in Ebene der Stützen angenommen wurden, denn die Modellierung der Anordnung vor den Stützen, also die Nachbildung der tatsächlichen Geometrie, wäre unverhältnismäßig aufwendig gewesen. Da die gewählte näherungsweise Variante aber als hinreichend genug eingeschätzt wurde, konnte man auf diesen kostspieligen Mehraufwand verzichten. Die statischen Berechnungen erfolgten auf Grundlage von DIN-Normen und Eurocodes, die weltweit anerkannt sind und daher ohne weiteres dafür herangezogen werden konnten.

Mit den vom Tragwerksplaner errechneten Abmessungen (Stütze 1+51: b/h = 12 cm x 14 cm, Stütze 2 bis 50: b/h = 8 cm x 14 cm, GL 24 h) und Höhenangaben der Stahlringe (e = 1 m) konnten die Konstrukteure von Timber Concept mit hsbCAD nun exakte 3D-CAD-Pläne sowie die für den Abbund der Holzbauteile notwendigen CNC-Daten erstellen. Darin enthalten waren sämtliche Ausfräsungen für die stählernen Verbindungsmittel sowie die senkrechten Nuten auf den Stützeninnenseiten für die Bewässerungsleitungen, aber natürlich auch die Abgratungen der Ober- und Unterseiten der Stützen, deren Neigungen sich über die Stützenhöhe aufgrund der Schrägstellung kontinuierlich verändern.

Diese Computerdaten benötigte zu guter Letzt der Stahlbauer für seine Werkplanung. An deren Ende stand dann ein perfektes 3D-CAD-Modell, wie man es zu Beginn für die exakte statische Berechnung des räumlichen Tragwerks hätte brauchen können.

Aussteifungssystem mit Fleißarbeit bei der Detail-Planung

Die horizontalen (galvanisierten) Stahlringe steifen die hölzerne Struktur im Abstand von 1 m aus. Angeordnet sind sie auf der Innenseite der Holzkonstruktion; Letztere lehnt sich quasi an den Ringen an. Daher erfolgte auch zuerst die Montage der Stahlringe mit Hilfsgerüsten. Es folgten die ersten fünf Stützen in definierten Achsen sowie die beiden, den Eingang formenden Bögen. Zusammen spannen sie ein erstes Traggerüst auf, dessen Lücken dann mit den restlichen Stützen gefüllt wurden.

Damit ein stabiles Ganzes daraus wird, haben die Planer die Ringe untereinander fachwerkartig mit diagonalen Stahlzugstangen verbunden beziehungsweise mit dem Fundamentring, der die Lasten aus dem Stahlzug-System aufnimmt. Wegen der organischen Form der Konstruktion und der unterschiedlichen Stützenneigungen ist jeder Anschlusspunkt und jede Zugstablänge anders. Die daraus resultierende Fleißarbeit bestand im Zeichnen vieler verschiedener Knotendetails.

Hier produziert, dort montiert

Zum Schluss ging der ganze Bausatz in die Produktion, wo die einzelnen Bauteile abgebunden, gefräst und mit allen vorgebohrten Löchern versehen wurden. Ein Aufbau nach der Vorfertigung gab es nicht. Dann wurde der „Bausatz“ In Container gepackt, inklusive aller Stahlbauteile, Verbindungsmittel und Montageanleitung, ging er auf die Reise. Mit einer speziellen Instruktion der örtlichen Bau- und Projektleiter durch die Holzbau-Spezialisten aus Bayern klappte die Montage einwandfrei. Die Holzbauteile (Lärchenholz) wurden mit dem „Pflege-Öl“ von Remmers farblos imprägniert. Dies geschah schon werkseitig in Deutschland.

Der Orchideen-Pavillon ist eher eine konstruktive als eine rechnerische Lösung. Doch Timber Concept konnte die Bauherren von dieser Vorgehensweise überzeugen. Am Ende entsprach das Ergebnis ganz ihren Vorstellungen.

„Wir wollen bei der Digitalisierung im Holzbau vorne mit dabei sein“

Die Planungsfirma Timber Concept aus Weißenberg in Bayern plante den Pavillon in Singapur. Wir sprachen mit Geschäftsführer Bernd Gusinde über dieses Projekt und darüber, wie sich Projekte in Asien umsetzen lassen.

Interview: Rüdiger Sinn

dach+holzbau: Herr Gusinde, wie haben Sie den Zuschlag für dieses Projekt erhalten?

Bernd Gusinde: Eigentlich eher zufällig, die Anfrage kam aus unserem Netzwerk und die Architekten haben jemanden gesucht, der ihre Idee – die mehr oder weniger nur als Handskizze vorlag – in Holz realisiert. Wir wurden dann von einem Partner empfohlen und nach ein paar ersten Gesprächen und dem Austausch von ersten Umsetzungsideen beauftragt.

Sie haben schon mehrere Projekte in Asien begleitet, was können Sie über das Bauen und die Herausforderungen in asiatischen Ländern berichten?

In erster Linie braucht man viel, viel Geduld, insbesondere deshalb, weil die asiatische Vorgehensweise in Verhandlungen, aber auch in der späteren Abwicklung, zum Teil sehr speziell sein kann. Ein großer kultureller Unterschied ist, dass es in der Sprache kein wirkliches „Nein“ gibt, niemand möchte den anderen mit einer ablehnenden Haltung konfrontieren. Somit können sich Verhandlungen und Entscheidungen in die Länge ziehen und es kann natürlich Missverständnisse geben.

Wo gibt es Vorteile?

Zugute kommt uns, dass Deutsche einen gewissen Vertrauensvorsprung genießen, denn „Made in Germany“ hat ein hohes Ansehen in Asien. Es gibt aber auch dort große Unterschiede zwischen den einzelnen Regionen und Kulturen. Gegenden wie Singapur, Hong Kong und Taiwan sind zum Beispiel sehr westlich geprägt und viele sprechen dort Englisch. Das vereinfacht einiges.

In China dürfte es aber anders sein, oder?

In der Volksrepublik China – in der wir auch Projekte haben – scheitert schon einiges an der Kommunikation. Dazu kommen die kulturellen Gegebenheiten.

Gab es Schwierigkeiten bei diesem Projekt, und wenn ja, wie haben Sie sie gelöst?

Die Hauptschwierigkeit lag in dem engen Zeitrahmen und in der technischen Machbarkeit. Denn so klein das Projekt auch ist, so anspruchsvoll war die Berechnung und Planung.

Wir haben versucht uns der Aufgabe eher handwerklich-konstruktiv und mit einfachen Modellen zu nähern. Aufgrund der Erfahrungen mit dem Baustoff Holz und ähnlichen Projekten erschien uns das die effizienteste Möglichkeit. Später wollte die örtliche Bauaufsicht von uns dann wissen wie wir die Konstruktion genau berechnet haben, denn unseren vereinfachten Ansatz konnten oder wollten sie nicht verstehen. Sie haben dann im Nachhinein mit unserer Hilfestellung den Pavillon genauer in einem Stabwerksprogramm modelliert und unsere Konstruktion überprüft. Das Ergebnis war identisch.

Welche Transportzeiten muss man als Planer berücksichtigen?

In der Regel verschifft man in Containern. Das dauert etwa vier bis fünf Wochen. Hinzu kommen noch der Vorlauf für den Landtransport und der Nachlauf vom Zielhafen zur Baustelle. Oft kann es sein, dass man noch Reserve für Zoll, Ausfuhrformalitäten, usw. einplanen muss.

Bei größeren Projekten planen wir einen Zwischenpuffer ein, in dem die Container vor Ort zwischengelagert werden und dann auf Abruf auf die Baustelle gebracht werden. Von den Kosten her sind Container nach Singapur etwa so teurer wie ein Lkw von Deutschland nach Spanien.

Allerdings sind wohl die Maße beschränkt?

Richtig! Man muss die maximalen Abmessungen der Container und die Möglichkeiten der Be- und Entladung schon bei der Planung berücksichtigen. Daher ist eine der wichtigsten Arbeiten bei unseren Projekten die Logistikplanung. Wir beladen jeden Container erst einmal auf dem Papier um sicher zu sein dass alles rein und wieder raus geht.

Arbeiten die Architekten dort mit kompatiblen Programmen?

Wir haben uns schon bei unserer Gründung 2013 ausführliche Gedanken zur Software gemacht mit der wir arbeiten wollen. Wichtig waren uns Internationalität und Kompatibilität auf der einen Seite zu den Architekten und Planern sowie auf der anderen Seite zu den Produktionsstätten.

Die nahezu ideale Lösung haben wir dann mit hsbCAD gefunden. Das setzt einerseits auf AutoCad Architecture auf, einem sehr weit verbreitetem Architekturprogram, andererseits nutzen viele unserer Produktionspartner die hsbCAD Module um Ihre Fertigung und den Abbund zu steuern. Daneben arbeiten wir seit einiger Zeit auch mit Autodesk REVIT, da die Anforderungen an integrierte BIM-Planungen immer öfters nachgefragt werden.

Wir wollen bei der Digitalisierung im Holzbau auch ein wenig Vorreiter sein und sind deshalb auch BetaTester unterschiedlicher Software-Lösungen, die die Zusammenarbeit der Projektpartner untereinander aber auch mit der Baustelle verbessern und vereinfachen sollen.

Gibt es neue Projekte im asiatischen Raum oder sind Sie derzeit in Deutschland unterwegs?

Wir werden 2017 weiterhin in Asien sehr aktiv bleiben. Darunter sind größere Hotel-Resort Projekte sowie ein Wohn-Projekt in Singapur. Daneben werden wir aber hoffentlich auch vermehrt in Deutschland bauen. Die Aussichten hierfür sind ebenfalls nicht schlecht.

Durch unsere weitere Expansion – wir haben erst Ende vergangenen Jahres einen weiteren Konstrukteur sowie einen Holzbau-Statiker eingestellt – fühlen wir uns in jedem Fall weiteren Herausforderungen gestellt.

Vielen Dank für das Gespräch!

Jedes Bauteil des Pavillons war eine Einzelanfertigung

Bautafel (Auswahl)

Projekt Shangri-La Orchid Pavilion, Singapur,

Event-Pavillon mit etwa 800 Orchideenpflanzen

Bauherr Shangri-La Hotels and Resorts

Planer/Architekt Tierra Design Pte Ltd, Singapur (SG), www.tierradesign.com.sg

Statik (Holz/Stahl) Timber Concept GmbH, 88138 Weißensberg bei Lindau, www.timberconcept.de

Bauingenieure Lackner, Egger, ZT GmbH,

A-9500 Villach, www.zt-ble.at

Bauunternehmer Venturer Pte Ltd, Singapur (SG), www.venturer.biz

Holzbauplanung/Beratung/Projektmanagement

Timber Concept GmbH, 88138 Weißensberg bei Lindau, www.timberconcept.de

Abbund/Holzbau Mayr-Melnhof Holz Reuthe GmbH, A-6870 Reuthe, www.mm-holz.com

Bauzeit circa 2 Monate (Dezember 2015 bis

Januar 2016)

Baukosten (Holz + Stahl) etwa 150 000 Euro

Bauweise Freiformkonstruktion bestehend aus 51 individuellen Lärche BS-Holz-Rippen, sechs Stahlringen mit Zugstangensystem

Abmessungen Höhe etwa 7 m, Durchmesser etwa 7,50 m

Stahlbauteile Stahlbau Schwärzler GmbH,

88316 Isny/Allgäu, www.schwaerzler.de

Verbindungsmittel Rotho Blaas srl.,

I-39040 Kurtasch, www.rothoblaas.com

SIHGA GmbH(ideFIX), A-4694 Ohlsdorf,

Hans Brügmann GmbH und Co. KG (Rampa),

21514 Büchen, www.rampa.com