Dach der Elbphilharmonie: Dacharbeiten in bis zu 110 m Höhe

Das Dach der Hamburger Elbphilharmonie ist mit knapp 6000 weißen Aluminiumscheiben bedeckt. Für die Unterkonstruktion der Bleche mussten die Dachdecker tausende Halterungen montieren und daher sowohl die Dämmung als auch die Dachbahn durchdringen – in einer Höhe von bis zu 110 m.

Industriekletterer sichern das Dach

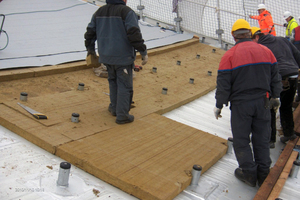

Das Dach hat ein Tragwerk aus gekrümmten Stahlträgern, das für die Wellenform verantwortlich ist. Zwischen den Stahlträgern sind Stahltrapezbleche mit 1-1,25 mm Dicke gespannt. Über den Stahltrapezblechen verlegten die Monteure der Wittenauer GmbH eine selbstklebende Dampfsperre.

Darüber montierten sie die Halter für die Unterkonstruktion der Lochbleche. Diese zylinderförmigen Halter, so genannte Pins, bestehen aus einer Grundplatte aus Stahl und einem aufgeschweißten Stahlrohr. Durch die Dampfsperre hindurch verschraubten die Handwerker die Halter in den Stahltrapezblechen. Nach dem Verschrauben dichteten sie die Grundplatten mit Dampfsperrbahnen ab. Insgesamt 4500 dieser Halter fertigte die Wittenauer GmbH für das Dach der Elbphilharmonie, jeder wurde einzeln verschraubt und abgedichtet. Nach der Montage der Halter verlegten die Dachdecker des Betriebs Carstens aus Rotenburg zwei Lagen Lagen druckfester Mineralfaserdämmung (WLG 040) mit einer Dicke von insgesamt 190 mm bis zur Oberkante der Pins. In den steilen Dachbereichen dienen an den Stahltrapezblechen befestigte Winkel zur Schubsicherung der Dämmung.

Dachbahnen verschweißt und befestigt

Über der Dämmung verlegten die Dachdecker die Dachabdichtungsbahnen „Sarnafil TS 77-20 E“. Die Dachbahnen müssen an der Spitze des Daches eine Windlast von 600 kg/m² abtragen.

Die Dachdecker verschraubten die Dachbahnen im Überlappungsbereich mit „Sarnafast“-Krallentellern aus Metall und „Sarnafast“-Befestigern. Die statischen Berechnungen hierzu wurden durch den Dachbahnenhersteller erstellt. Untereinander verschweißten die Dachdecker die Bahnen per Heißluft, für die Verschweißung auf den extrem geneigten Dachflächen, deren steilster Winkel bei 55° liegt, erhielt das Heißluft-Bahnenschweißgerät zusätzliche Handgriffe.Während der Dacharbeiten gab es viele begleitende Dichtheitsprüfungen durch den Dachbahnenhersteller Sika: Zufällig ausgewählte Nähte überprüfte man durch Schälproben und Vakuumprüfungen mit einer Saugglocke auf ihre Dichtigkeit. Außerdem gab es eine Brandprüfung der Kunststoffdachbahnen im Hinblick auf Feuerwerkskörper.

Die Dachbahnen wurden mit einem Rundflansch mit Gummidichtung von oben durch die Dachbahn fixiert. Den Rundflansch verschraubten die Handwerker der Firma Wittenauer mit Edelstahlschrauben im Innengewinde der Pins. Über Winkel am Rundflansch ist die Aluminium-Unterkonstruktion befestigt. Die Lochbleche befestigten die Handwerker mit Winkeln auf der Unterkonstruktion. Zum Korrosionsschutz und zum Schutz vor UV-Strahlen erhielten die Bleche eine Pulverbeschichtung, die bis zu 20 Jahre lang der Witterung standhalten soll. Innerhalb von fünf Jahren verzinkten, eloxierten und beschichteten die Teams der Zinkpower Gruppe in Lahr und Neumünster die Einzelteile. Voraussetzung für die Haltbarkeit der Beschichtung ist aber, dass die Pailletten regelmäßig gereinigt werden. Jeweils an den tiefsten Stellen des Daches sitzen Dachgullys und Notüberläufe zur Entwässerung.

Anschlagpunkte für die Fensterputzer

Am Dachrand sind Vorrichtungen auf Stahlstützen installiert, an denen sich Fensterputzer zur Fassadenreinigung abseilen können. Während der Bauzeit war das Geländer zur Absturzsicherung am Dachrand an diesen Stützen befestigt (siehe kleines Foto oben). Jede der 320 Stützen musste abgedichtet werden. Dazu verlegten die Dachdecker um die Stützen herum druckfesten Mineralfasderdämmstoff. Als Grundkonstruktion nutzten die Dachdecker anschließend Verbundbleche aus verzinktem Stahlblech, kaschiert mit dem gleichen Material wie die Dachabdichtungsbahn. Das Verbundblech umfasst drei Seiten der Stütze und wurde passend zur

Form und Neigung der Stütze vor Ort gekantet. Die vierte Seite und die Anschlüsse an die Dachbahn verschweißten die Dachdecker per Heißluft. Der Vorteil der Mitarbeiter des Dachdeckerbetriebs Carstens war dabei, dass sie schon 25 Jahre Erfahrung in der Arbeit mit den „Sarnafil“-Dachbahnen haben.

Damit man nach Fertigstellung des Daches bis an den Dachrand gelangen kann, ohne zwischen die Pailletten zu treten und hängen zu bleiben, sind zwischen den Pailletten und der Unterkonstruktion Gitterroste verlegt. Außerdem sind Aluminiumschienen oberhalb der

Lochbleche montiert, an denen sich Dacharbeiter mit einem Gleiter einhängen und am Dachrand entlanggehen können (siehe großes Foto rechts). Die Schienen sind an die wellenförmige, auf- und absteigende Dachform angepasst. Sie liegen etwa zwei Meter entfernt vom Dachrand.

Neben der Arbeitshöhe von bis zu 110 m waren die unterschiedlichen Witterungsbedingungen auf dem Dach eine Herausforderung für die Handwerker. Während es in der Sonne im Sommer teilweise so warm war, dass man im T-Shirt arbeiten konnte, benötigten die Dacharbeiter in den schattigeren Dachbereichen dicke Jacken für die Arbeit.

Sieben Jahre vom Auftrag bis zur Fertigstellung

Den Auftrag für die Produktion und Montage der Lochbleche und der passenden Unterkonstruktion erhielt die Wittenauer GmbH 2008. Ein Jahr später begann die Firma mit der Produktion der ersten Teile. Jedes Lochblech wurde individuell gefertigt, in Firstbereichen kamen geknickte Lochbleche zum Einsatz. Die Montage vor Ort lief nicht ohne Verzögerungen ab: Von 2010 bis 2012 gab es einen Baustopp. „Die Zeit haben wir genutzt, um andere Aufträge wahrzunehmen. An Arbeit hat es uns dabei nicht gemangelt“, sagt Roman Wittenauer, Geschäftsführer der Wittenauer GmbH. Drei Jahre später waren die Dacharbeiten beendet. Für die am Bau beteiligten Handwerksbetriebe gab es im November 2016 ein Konzert in der Elbphilharmonie. Roman Wittenauer, Geschäftsführer der Wittenauer GmbH, besuchte das Konzert. Sein Fazit: „Die einmalige Klangkulisse im Großen Saal der Elbphilharmonie muss man einfach erlebt haben.“

AutorStephan Thomas ist Volontär in der Redaktion der Zeitschriften bauhandwerk und dach+holzbau in Gütersloh.

Baubeteiligte (Auswahl)

Bauherr Elbphilharmonie Hamburg Bau GmbH & Co. KG, vertreten durch die ReGe Hamburg Projekt-Realisierungsgesellschaft mbH, Hamburg

Architekten Herzog & de Meuron, Basel,

Generalunternehmer Hochtief AG, Essen,

Vorfertigung und Montage der Dachdeckung: Wittenauer GmbH, Sasbach, www.wittenauer-gmbh.de

Dämmung/Dachabdichtung Heinrich Carstens Bedachungsgeschäft GmbH, Rotenburg (Wümme), www.carstens-dach.de

Industriekletterer Hoch Oben GmbH, Halle (Saale), www.hoch-oben.de

Korrosionsschutz Zinkpower Gruppe, Standorte Lahr und Neumünster, www.zinkpower.com

Dauer der Dacharbeiten 2008 - 2015

Produktindex (Auswahl)

Dampfsperre und Dachabdichtung „Sarnavap 5000 E SK AL“ selbstklebend und „Sarnafil TS 77-20 E“, Sika Deutschland GmbH, Stuttgart, www.sika.de

Dachdämmung Mineralwolldämmung, Saint-Gobain Isover G+H AG, Ludwigshafen, www.isover.de

Absturzsicherung Schienensystem „Taurus“, Innotech Arbeitsschutz GmbH, A-4656 Kirchham,

Dachspezialist: Wittenauer GmbH

Hermann Wittenauer gründete die Firma Wittenauer 1948 als Baublechner- und Schlossereibetrieb in Sasbach (Baden-Württemberg). Damals arbeiteten nur drei Mitarbeiter im Betrieb. 1979 übernahmen die Söhne Ewald und Roman Wittenauer die Firma. Seitdem gehören auch Dach- und Wandverkleidungen aus Metall zum Tätigkeitsfeld. Ewald Wittenauer verließ den Betrieb 1992, seitdem ist Roman Wittenauer alleiniger Geschäftsführer. Heute hat die Wittenauer GmbH fast 50 Mitarbeiter und produziert Dach- und Fassadenbekleidungen in einem eigenen Bearbeitungszentrum für Verbundaluminium.