Neues Holzdach für das Kaifu-Bad in Hamburg

Das neue Solebad des Kaifu-Schwimmbads in Hamburg hat im letzten Jahr neu eröffnet. Die Schwimmhalle wurde komplett umgebaut. Wegen des hohen Salzgehalts der Umgebungsluft, mussten Verbindungen gefunden werden, die – um korrosionsfest zu sein – ohne Metallteile auskommen.

Das Kaifu-Bad hat keinen Bezug zu Japan, auch wenn der Name es vermuten lässt. Die Abkürzung steht für das Kaiser-Friedrich-Ufer, das Ufer des Isebekkanals, der am dem Schwimmbad vorbeifließt. Mit über 115 Jahren ist es nicht nur das älteste Schwimmbad Hamburgs, sondern auch das größte. Doch die historischen Gebäude der beliebten Anlage mussten in den letzten Jahren dringend saniert werden. Dieses Jahr feierte eine der beiden Schwimmhallen nach dem Umbau Neueröffnung. In der neuen Schwimmhalle ist jetzt ein Solebad mit einem Becken von 11 x 17 m, mehreren separaten Solebädern, Barbereich und neuer Außenterrasse untergebracht. Das neue Dach des Kaifu-Solebads besteht aus vorgefertigen Holzbindern und Pfetten, es kommt fast ohne Schrauben und andere Metallteile aus. Das muss es auch, denn das Solebad ist mit sechs Prozent Salzgehalt doppelt so salzig wie die Nordsee. Für den Architekten Manfred Voss war es eine besondere Herausforderung, das Dach zu konstruieren. Es musste so gebaut sein, dass die durch das salzhaltige Wasser mit Solemolekülen angereicherte Luft ihm nichts anhaben kann.

Holzdach ohne sichtbare Metallteile

„Für Menschen ist das salzhaltige Wasser erholsam, aber für Stahl schlecht“, sagt der Architekt. „Von Beginn an wussten wir, dass wir mit einer Standardlösung nicht weit kommen würden.“ Weil das Dach wegen herabfallender Dachziegel und anderer konstruktiver Mängel marode und in Teilen einsturzgefährdet war, entschied sich der Betreiber Ende 2009 für die Schließung. Drei Jahre später begannen die Umbauarbeiten. Von der alten Schwimmhalle steht heute nur noch das Mauerwerk.

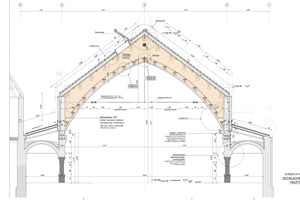

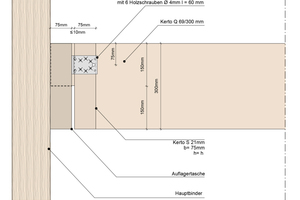

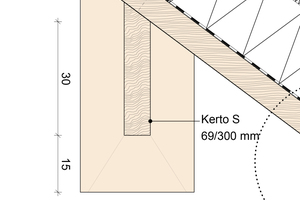

„Ein traditionelles Fachwerk, so wie im ursprünglichen Hallendach von 1895, wäre zu teuer und ohne hohen Einsatz von metallischen, starken Korrosionsangriffen ausgesetzten Verbindern statisch schwierig zu bauen gewesen“, sagt Voss, „daher haben wir uns beim neuen Dach für vorgefertigte, laminierte „Kerto-Q“-Holzbinder mit aufgeklebten Auflagern entschieden.“ Die sechs tragenden Holzbinder sind aus je zwei Hälften konstruiert. Ein Kran hat sie in die Auflagertaschen im historischen Mauerwerk eingehoben. Im First sind die Holzbinder gegeneinander verblattet und durch ein offenliegendes Metallrohr beweglich miteinander verbunden. „Der Rohrabschnitt ist der einzige Teil des Daches, der nach Abtrag der Korrosionsbeschichtung theoretisch rosten könnte, ein Versagen der Konstruktion wäre aber aufgrund der gewählten Wandungsstärke erst in etwa hundert Jahren zu erwarten“, sagt Voss. Die Verwendung von „Kerto-Q“-Holz ermöglichte es, die Hauptbinder bei 14 m Spannweite in einer Dicke von nur 13 cm anzufertigen. Um eine Gewölbeform zu erreichen, wurden die Binder an der Unterseite bogenförmig zugeschnitten. Das ganze Dach ist durch in die Binder integrierte Durchstiege im Durchmesser von 70 cm begehbar, um den Zustand des Dachs zu überwachen und einfach Teile auszutauschen. Der Dacheinstieg befindet sich auf der Außenseite.

Aufgeleimte Pfetten am Hauptbinder

Zwei Reihen von Pfetten verbinden die Hauptbinder: eine an der Ober-, die andere an der Unterseite. Alle Pfetten sind aus dem Furnierschichtholz „LVL Metsä Wood Kerto-S“ konstruiert. Die obere Reihe Pfetten trägt die Dachschale. An den Hauptbindern sind die Pfetten in Auflager eingesteckt, nicht verschraubt. „Würde man das Dach öffnen, könnte man die eingesteckten Pfetten wie in einem Baukastensystem ohne Schaden einfach wieder herausnehmen“, sagt Architekt Voss. So einfach würde es aber nicht gehen, denn von außen ist die Dachschale mit den Pfetten verschraubt. Die Schrauben liegen geschützt im Holz und somit außerhalb des korrosionsgefährdeten Bereichs.

Die 69 mm dicke Dachschale dient als statisch wirksame Dachscheibe. Über eine Spannweite von 27,5 m übernimmt sie die Aussteifung der Dachkonstruktion gegen die einwirkenden Windlasten. „Die Windlasten würden ansonsten über die Binder ins nicht ausreichend stabilisierte Mauerwerk geleitet“, sagt Voss. Mit rund tausenden Nägeln ist die Dachschale in den Pfetten vernagelt. Am unteren Teil der Hauptbinder sind ebenfalls Pfetten eingesteckt. Diese Reihe Pfetten trägt die der Binderform folgende abgehängte Akustikdecke.

Holzgauben und Zugbänder

An den Seiten der Halle hat man in jedem Achsfeld die historischen Gauben durch zugeschnittene, gebogene „Leno“- Hölzer nachgebaut. Auch sie bestehen aus zwei Teilen, die auf der Baustelle miteinander verbunden wurden. Sie sind aus 5-lagigem, 85 mm dickem „Leno“-Brettsperrholz von Züblin Timber gefertigt. Der Hauptlichteinfall kommt aber durch die zwei großen Dachflächenfenster.

Geschmiedete Zugbänder steifen die Holzbinder in der Horizontalen aus. Sie sind sichtbar über die Schwimmhalle gespannt. Damit sie nicht rosten, hat man sie mit einem speziellen Korrosionsschutz behandelt. „Ohne die Zugbänder müssten die Dachlasten auf die seitlichen Traufwände abgegeben werden, was statisch nicht möglich wäre“, sagt Voss, „und wegen dem Denkmalschutz hätte es ohnehin nicht funktioniert, die historisch vorhandene Konstruktion mit aussteifenden Zugbändern durch eine andere statische Lösung zu ersetzen.“

Dämmebene als temporäres Behelfsdach

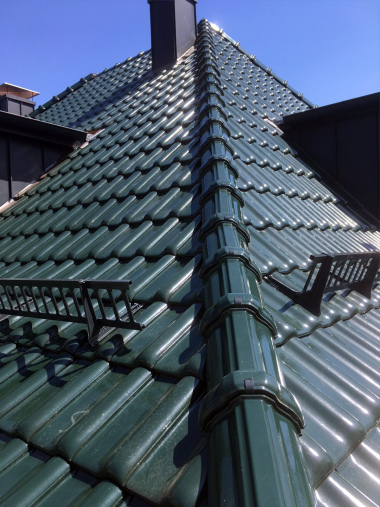

Das Dach ist mit 200 mm „Thermosafe“-Holzfaserdämmplatten von Gutex gedämmt. Darauf wurde eine Lage Gutex-„Multiplex-top“-Platten aufgelegt. Die Platten sind regendicht und ersetzen eine Unterspannbahn. So konnte dieser Aufbau bereits als temporäres Behelfsdach dienen, bevor die Ziegel verlegt wurden. „Zudem sparten die Dämmplatten Zeit bei der Verlegung. Sie sind diffusionsoffen und feuchtigkeitsregulierend, ein nachwachsender Rohstoff und recyclingfähig“, sagt Voss. Von außen ist das Dach mit Betondachsteine eingedeckt. „Eigentlich war eine Schiefereindeckung geplant, aber wir mussten das Dach an die zweite, große Schwimmhalle des Kaifu-Bads anpassen. Die Betondachsteine sind dafür deutlich günstiger als eine Eindeckung mit Schiefer.“

Vorfertigung spart Zeit und Geld

Eine Dachkonstruktion solcher Art, mithilfe von Holzwerkstoff-Produkten, einem hohen Maß an Vorfertigung, sowie mit nicht-metallischen Steckverbindungen, ist in Deutschland ein komplett neuer Ansatz. Da alle Holzbauteile industriell gefertigt wurden, konnten sie direkt vor Ort montiert werden. Dadurch wurde erheblich Bauzeit gespart. „Der aktuelle Stand der Baukosten liegt bei etwa 8,5 Mio Euro“, sagt Voss. Der Erfolg der Sanierung des Kaifu-Bads war das Ergebnis einer professionellen Zusammenarbeit zwischen Architekt, Tragwerksplanern, Handwerkern und Herstellern. „Im Holzbau haben wir Erfahrung“, sagt Manfred Voss, „aber die Art und Weise des Bauens im Kaifu-Bad war auch für uns Neuland. Besonders herausfordernd waren die Kriterien des Denkmalschutzes und die extreme Beanspruchung des Daches durch das solehaltige Wasser.“

Der salzhaltige Wasserdampf schädigt Metall - Holz dagegen ist resistent

Bautafel (Auswahl)

Projekt Sanierung des Kaifu-Bads in Hamburg-Eimsbüttel, 20259 Hamburg

Bauherr Bäderland Hamburg GmbH

Architekten und Generalplaner Markovic Ronai Voss Architekten,

20095 Hamburg,

verantwortlicher Planer: Dipl.-Ing. Architekt Manfred Voss

Tragwerkplanung WTM Engineers, 20459 Hamburg

Holzbauarbeiten Zimmerei Wilhelm Bruns GmbH, 21029 Hamburg/Bergedorf

Herstellerindex (Auswahl)

Hauptbinder und Laschen „Kerto Q“-Furniersperrholz, Metsä Wood Deutschland GmbH, Bremen,

Pfetten „LVL Kerto-S“, Metsä Wood Deutschland

Gauben „Leno“-Brettsperrholz, Züblin-Timber, Stuttgart,

Dämmung 200 mm Holzfaserdämmung „Thermosafe“ + „Multiplex-top“, Gutex-Holzfaserplattenwerk, Waldshut-Tiengen, www.gutex.de

Web-Service:

Im Internet finden Sie weitere Fotos und Zeichnungen vom Kaifu-Bad. Geben Sie hierzu bitte den Webcode in die Suchleiste ein.