Wellenschlag über dem Eis

Fachwerkträger stützen Stadiondach in InzellEin markantes, weithin sichtbares Dach überspannt das Eisstadion im bayerischen Inzell. Die Montage der mehr als 80 m langen Fachwerkträger und der sichelförmigen Oberlichter war für Handwerker wie Architekten eine Herausforderung und ein Erlebnis zugleich.

Das spektakulär am Fuße der Alpen neben einem See gelegene Eisstadion in Inzell existiert schon seit den 1960er Jahren. Um optimale Wettkampfbedingungen zu bieten, wurde die Eisschnelllaufbahn – bisher eine Außenanlage – modernisiert und mit einem markanten, weithin sichtbaren weißen Dach versehen. In weichen Schwüngen legt es sich über die Halle. Große sichelförmige Oberlichter ragen aus der Dachhaut und filtern blendfreies Nordlicht in den Raum. Zusätzlich dringt Licht durch ein umlaufendes Glasband. Die Halle vollständig mit Kunstlicht zu belichten, kam für Andreas Leupold, Projektleiter von Behnisch Architekten, nicht in Frage. Leupold kennt die Qualitäten des Ortes, er wuchs in Inzell auf und drehte schon als kleiner Junge im Eisstadion seine Runden. „Angesichts der grandiosen Landschaft wollten wir auf keinen Fall auf Tageslicht verzichten“, sagt er.

Sportler und Besucher profitieren von der ungewohnten Helligkeit. Für das Eis bedeutet direkte Sonne jedoch Gefahr, es kann antauen und langsamer werden. Unterschiedlich weit auskragende Dachüberstände schützen die Eisfläche daher vor direktem Lichteinfall. 70 Prozent der Glasfläche sind mit einem Punktraster bedruckt, das grelles Licht fernhält. Die

Sheds wurden mit dreilagigen, lichtdurchlässigen Folien aus Ethylen-Tetrafluorethylen-Kissen (ETFE) verschlossen, die den Wärmedurchgang verringern.

Haushohe Fachwerkträger

Die 200 x 90 m große Halle gründet auf 58 Bohrpfählen, die bis zu 37 m tief in den Boden reichen. Wegen des extrem weichen Baugrunds kam nur ein Dachtragwerk in Frage, das keine Horizontallasten an den Auflagern erzeugt. Man entschied sich für zehn Balken, die aus bis zu 84 m langen und 9 m hohen Fachwerkträgern und beidseitig bis zu 11,5 m langen Kragarmen bestehen. Im Abstand von 12,65 m überspannen sie die Eisbahn. So bleibt der Innenraum stützenfrei. Das Dach lagert „schwimmend“ auf 40 direkt hinter den Zuschauerrängen platzierten Stahlbetonsäulen.

Obergurt und Druckpfosten des Fachwerks wurden als blockverleimte Holzquerschnitte ausgeführt, Untergurt und Zugdiagonalen in Stahl. Wegen der geforderten lichten Raumhöhen sind Ober- und Untergurt nach oben gekrümmt. In den Kurven kamen Vollwandträger aus blockverleimtem Brettschichtholz zum Einsatz. Das Holz- und Stahltragwerk des Daches ist raumseitig mit einem textilen Kälteschirm unterspannt, der die Konstruktion vor Feuchtigkeit und Korrosion schützt.

Spektakel mit 180 Zwingen

Jeder Obergurt besteht aus zwei 36,5 m und einem 11 m langen Blockträger. Die Träger wurden im Werk des Rosenheimer Generalunternehmers Grossmann Bau vorgefertigt. Die Zimmerer verleimten je fünf Holzlamellen – 3 x 24 cm und 2 x 16 cm breit – liegend zu einem Block. „Ein Spektakel“, erinnert sich Projektleiter Andreas Leupold. 30 Zimmerer fixierten jeden der bis zu 30 000 Euro teuren Träger mit rund 180 Zwingen und verleimten ihn innerhalb von nur 90 Minuten. „Dabei durfte nichts schiefgehen, sonst wäre der Träger hinüber gewesen“, sagt Leupold.

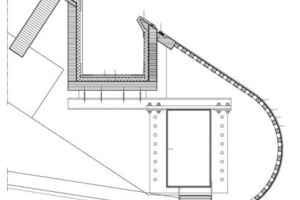

Auch die Stahlanschlussknoten für Säulen und Nebenträger bauten die Handwerker schon ins Pressbett ein. Dann wurde jeder Binder einzeln mit Seilgurten auf einen Sattelschlepper gehoben und auf die Baustelle im etwa 50 km entfernte Inzell transportiert. Die Montage musste über der bestehenden Eisbahn und dem Eishockeyfeld stattfinden. Das Problem: Beide sind für schwere Kranfahrzeuge nicht passierbar. Da auch die Tribünen schon standen, entschloss man sich, die Fachwerkbinder stehend im Ost- beziehungsweise Westoval der Halle vorzumontieren und so die Eisfläche zu überbrücken. Die geschweißten I-Profile der Untergurte sind horizontal eingebaut, so dass später auf der Oberseite Platz blieb für Lautsprecher und Kabel. Zugdiagonalen (Doppel-T-Träger, HEB 220) und Druckpfosten (40 x 40 cm BSH) wurden über Schlitzbleche und Stabdübel mit dem Ober- beziehungsweise Untergurt verbunden.

Anschließend hoben zwei je 600 Tonnen schwere, 75 m ausladende Raupenkräne die beiden Hälften des Fachwerkträgers in Position. Der Blockträger wurde zuvor schon am Boden an einer der Binderhälften montiert. In der Mitte wurden die Träger fliegend gestoßen – ein Anblick, der bis zu 100 Schaulustige anlockte. Zwei Handwerker auf Hebebühnen verbanden die Obergurte über eine Kopfplatte und Bolzen, zwei weitere befestigten die Untergurte mit hochfest vorgespannten Schrauben. Anschließend wurde der fertige Fachwerkträger mit den benachbarten Fachwerken über Koppelstäbe aus Stahl (Durchmesser bis 40,6 cm) an den Obergurten im Abstand von 12 m verbunden und die einzelnen Felder über Zugdiagonalen verspannt.

Der Anschluss zwischen Fachwerk und Stützen stellte die Ingenieure vor eine besondere Herausforderung: Im Winter können auf das Dach bis zu 400 kg Schneelast pro Quadratmeter einwirken – bei 22 000 m2 Dachfläche entspricht das einem Gewicht von 8800 Tonnen. Um hohe Horizontallasten an den Auflagern zu vermeiden, verwendete man Kalottengleitlager aus Teflon, wie man sie aus dem Brückenbau kennt. Bei hoher Schneelast gleitet das Dach bis zu 12 cm nach außen und 6 cm zur Seite.

Schotten wie im Bootsbau

Das markante Vordach mit seiner runden Dachnase besteht aus BSH-Schleppträgern, zwischen deren Enden 40 x 70 cm große Stahl-Hohlkastenträger montiert wurden. Auf die Kastenträger schweißten die Handwerker seitlich auskragende L-Winkel und U-Profile, die das Auflager für die elegant in der Dachfläche versenkte Dachrinne bilden. Die bauchige Form des Dachrands entsteht ähnlich wie im Bootsbau durch „Schotten“ aus Brettsperrholz. Rund 450 Sperrholzformen sägten die Zimmerer mit einer CNC-Fräse individuell zu und verschraubten sie im Abstand von 1,25 m über Stahllaschen an den Kastenträgern. Auf die Spanten schraubten sie in Längsrichtung Fichtenleisten und beplankten sie mit Biegesperrholz. Über die Holznase spannten sie 2 cm Filz und eine Dachmembran aus gestrecktem, 3D-maßgeschneidertem PVC-PES. Die Filzschicht gleicht kleinere Unebenheiten aus, so dass die Dachhaut satt aufliegt.

Muschelförmige Oberlichter

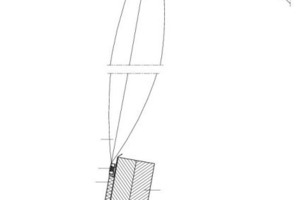

Die 17 sichelförmigen Oberlichter (6 m hoch, 30 m lang, 12,65 m breit) sind wie eigene kleine Bauwerke aus Druckbogen und Zugband konstruiert. Die Sheds wurden samt Kissen und Notabdichtung am Boden vormontiert. Zunächst verleimten die Zimmerer den Zweigelenkbogen aus blockverleimtem BSH mit einem Zugband, dann verbanden sie die beiden Binder mit Schlitzblechen und Stabdübeln. Danach verschraubten sie den Druckbogen über Sparren im Abstand von 1,25 m mit einem gegenüberliegenden Bogenträger. Die Membranbau-Experten der Firma Temme/Obermeyer verankerten später das Luftkissen über Keder in einem umlaufenden, auf die Holzkonstruktion aufgeschraubten Leichtmetallprofil.

Nach dem Anbringen der Dachabdichtung wurden die Oberlichter per Kran aufs Dach gehoben, auf den Falzen der Obergurte abgesetzt und mit Vollgewindeschrauben und Füllstücken montiert. Die fehlende Holzrippenschale zwischen den Sheds fertigten die Zimmerer ebenfalls am Boden vor. Die bis zu 5 x 12,65 m großen Rippenelemente bestehen aus BSH-Trägern, auf die Fichte-Dreischichtplatten genagelt wurden. Füllstücke am Rand bewirken, dass die Rippen nicht seitlich wegkippen. Nach der Montage der Rippenschale wurden eine Steinwolle-Dämmung und eine Dachmembran aufgebracht.

Stahlbalkone vor Kopf

Nachdem der „gerade Bereich“ der Halle stand, wurden die Radialträger in den Kurven montiert. Die Vollwandträger aus blockverleimtem Brettschichtholz sind über halbkreisförmige Stahlbalkone an das Haupttragwerk angeschlossen. 80 x 40 cm große Stahlkastenträger leiten die Druckkräfte der Radialträger durch den kompletten First. Um eine bessere Durchleitung zu gewährleisten, ist der äußerste Obergurt an dieser Stelle jeweils durch einen Stahlknoten unterbrochen. Die Zugkräfte entlang der Stützen nimmt ein „Zugring“ aus HEB-Trägern auf.

Mit ihrem markant gewellten Dach verknüpft das Eisstadion anspruchsvolle Architektur und handwerkliches Know-How. 2011 wurde es als „World’s Best Sport Building“ ausgezeichnet.

Autor

Dipl.-Ing. Michael Brüggemann studierte Architektur und Journalismus. Er arbeitet als Redakteur und schreibt als freier Autor u.a. für den stern, die DBZ und die Zeitschrift bauhandwerk.

Ein Spektakel war das Verleimen der Träger: 30 Zimmerer fixierten jeden der bis zu 30 000 Euro teuren Träger mit rund 180 Zwingen

Bei hoher Schneelast gleitet das Dach bis zu 12 cm nach außen und 6 cm zur Seite

Im Internet finden Sie weitere Fotos vom Bau der neuen Eishalle in Inzell. Geben Sie hierzu bitte den Webcode in die Suchleiste ein.

Bautafel (Auswahl)

Arena

83026 Rosenheim

83064 Raubling

90411 Nürnberg