Von der Faser bis zur Unterdeckbahn: Einblick in die Produktion von Unterdeckbahnen bei Dörken

Es gibt eine Vielzahl von Unterdeckbahnen auf dem Markt. Für Handwerker ist es auf den ersten Blick nicht immer leicht, die Unterschiede in der Qualität zu erkennen. Vor allem der verwendete Rohstoff und die Art der Herstellung beeinflussen die Qualität. Ein Einblick in die Produktion von Unterdeckbahnen.

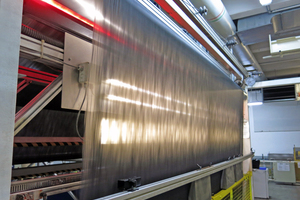

Bei der Dörken GmbH & Co. KG in Herdecke ist das Herstellen von Dachbahnen eingebunden in ein ganzes Geflecht von Rahmenbedingungen und -forderungen. Seit am Standort Hagen-Vorhalle 2015 eine neue Produktionsanlage der Firma Dörken in Betrieb gegangen ist, können durch die so genannte „BiCo“-Technologie sogar die einzelnen Fasern eines Spinnvlieses bei Mantel und Kern differenziert werden. So werden die Eigenschaften der Bahnen bis ins Detail beeinflusst. Da das Spinnvlies als Trägermaterial diffusionsoffener Unterdeckbahnen für deren mechanische Eigenschaften verantwortlich ist, wird damit etwa die Belastbarkeit der späteren Bahn entscheidend bestimmt. Dabei erzeugt die Anlage eine Vliesstruktur, die wenig Sonnenlicht durchlässt und deshalb für einen „integrierten“ UV-Schutz sorgt.

„Mittelklassebahnen“ erhalten künstliche Poren

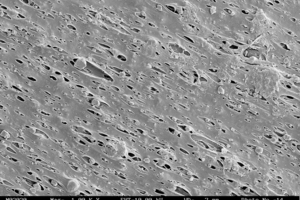

Eine Grundsatzentscheidung über die Qualität und die Funktionseigenschaften einer Steildachbahn wird mit der Wahl des Werkstoffes getroffen. Bei der Massenproduktion von diffusionsoffenen Unterspannbahnen wird sowohl für die wasserabweisende Schicht als auch für die Träger- und Verstärkungswerkstoffe fast ausschließlich Polypropylen (PP) verwendet. PP-Folien sind aber dafür bekannt, dass sie hohe Diffusionswiderstände haben. Nur durch die Zugabe von Additiven und durch das spätere Verstrecken der Folien entstehen Porenstrukturen, die einen hohen Wasserdampfdurchgang ermöglichen. Dabei besteht die Kunst des Herstellers darin, die Porenbildung so zu steuern, dass ein hohes Maß an Wasserdampfdurchlässigkeit bei gleichzeitiger Wasserdichtheit erreicht wird. Bei Dörken werden Bahnen dieser Art als „Mittelklassebahnen“ angeboten. Sie bieten einen ausreichenden Standard etwa beim Materialgewicht, dass ein erster Indikator dafür sein kann, ob eine Bahn mechanisch genügend belastbar ist.

Schlagregensicher: PU-Folien

Völlig anders funktionieren Unterdeckbahnen, deren Funktionsschicht aus Polyurethan (PU) besteht. Dieser Werkstoff transportiert den Wasserdampf weiter, indem er ihn absorbiert, innerhalb der eigenen Molekülstruktur gewissermaßen „durchgleiten“ lässt, um ihn dann an der Oberfläche des geringeren Dampfdruckniveaus wieder austreten zu lassen. Künstlich geschaffene „Poren“ sind hier also nicht erforderlich. Deshalb weist eine PU-Folie sozusagen „von Natur aus“ eine sehr hohe Schlagregensicherheit auf. Darüber hinaus hat dieser Kunststoff eine sehr hohe Alterungsbeständigkeit und erfüllt seine Funktion viele Jahre lang. Bahnen dieser Qualitätsstufen gehören bei Dörken zum so genannten „Premiumsortiment“.

Stabilisatoren machen widerstandsfähig

Entscheidend für die Qualität einer Bahn sind die Stabilisatoren, die das Material widerstandsfähig zum Beispiel gegen UV- und Wärmebelastung machen. Obwohl man diese Additive nicht sehen kann, sind sie die weitaus teuersten Komponenten und entscheidend für die langfristige Funktion der Bahn.

Erst an Laboranlagen, dann an den großen Maschinen

Ein weiterer Faktor für die Qualität einer Steildachbahn ist die Fertigungstechnologie. Von der Extrusion oder Extrusion mit Verstreckung über die Spinnvliesfertigung bis hin zu unterschiedlichen Laminierungsmethoden und der Pastenbeschichung gibt es bei Dörken eine breite Palette an Produktionsverfahren, die je nach Produkt und seinen geforderten Eigenschaften ausgewählt und kombiniert werden können. Die optimale Fertigungsmethode wird zuvor an Laboranlagen entwickelt, die den Produktionsprozess im kleinen Maßstab genau abbilden. Erst wenn es hier „rundläuft“, beginnen die Tests auf den großen Anlagen. Doch auch bei eingespielten Produktionsprozessen gilt: Kontrolle ist besser. Alle Anlagen sind deshalb mit automatischen Fehlererkennunsgsystemen ausgerüstet, die sicherstellen, dass eine Fehlstelle am Ende des Prozesses ausgeschleust wird. Daneben werden in festgelegten Abständen Proben von Halbzeugen und Fertigprodukten aus der Produktion entnommen und im Betriebslabor überprüft.

Tests vor Markteinführung

Eine Unterdeckbahn durchläuft vor ihrer Markteinführung und auch später immer wieder Prüfungen. Die Prüfungen zur CE-Kennzeichnungspflicht nach der EN 13859-1, die für alle Unterdeck- und Unterspannbahnen verbindlich gelten, sind eher die Pflicht als die Kür. Hier geht es neben dem Brandverhalten vor allem um die Wasserdampfdurchlässigkeit und den Widerstand gegen Wasserdurchgang und Luftdurchgang, um mechanische Eigenschaften wie Zug-Dehnungsverhalten und den Widerstand gegen Weiterreißen, um Maßhaltigkeit, Kaltbiegeverhalten und besonders wichtig: um die Dauerhaftigkeit nach künstlicher Alterung.

Ist die Verklebung wirklich wasserfest?

Die Dörken-Labore haben darüber hinaus eigene Prüfmethoden entwickelt, mit denen vor allem die Alltagstauglichkeit und die Verarbeitung der Materialien getestet wird. So werden in den Überlappungsbereichen verklebte Materialproben Temperaturbelastungen und Sonneneinstrahlung ausgesetzt um festzustellen, ob die Klebeverbindung hält. In anderen Testanordnungen wird die Rutschhemmung einer Bahn überprüft, die später dafür sorgen soll, dass der Verarbeiter auf dem Dach sicheren Halt hat. Beregnungstests speziell für die Überlappungsbereiche von Unterdeckbahnen sollen klären, was in diesem Bereich genau passiert oder ob eine Verklebung wirklich wasserfest ist. Diesen Tests werden nicht nur einzelne Produkte, sondern ganze Systeme aus Unterdeckbahn, Luft- und Dampfsperre, Klebebändern und Abdichtungsmassen unterzogen.

Letzter Härtestest: die Probeverlegung

Ein letzter Härtetest vor einer Produkteinführung sind die Probeverlegungen, die die anwendungstechnische Abteilung zusammen mit Dachdeckerbetrieben durchführt. Der Bewertungsbogen, den der Verlegebetrieb anschließend ausfüllt, gibt oft wichtige Hinweise für das abschließende „Feintuning“. Überhaupt ist die Anwendungstechnik, die im Dialog mit dem Handwerker und auch dem Planer steht, ein wichtiger Impulsgeber. Auch aktuelle oder grundsätzliche Probleme des Marktes werden hier aufgegriffen und münden unter Umständen in eine völlig neue Produktidee, die dann im Rahmen des Innovations-Management-Systems des Unternehmens aufgegriffen, auf Machbarkeit und Marktfähigkeit geprüft und weiterverfolgt wird. Damit beginnt der Kreislauf wieder von vorn.

AutorHeinz-Peter Raidt ist Leiter der Anwendungstechnik bei der Dörken GmbH & Co. KG in Herdecke.