Londoner Bahnstation Canary Wharf erhält Tonnendach aus Holz

Die spektakuläre Tonnendachkonstruktion aus Holz der Londoner Bahnstation Canary Wharf wurde im Frühjahr 2014 fertiggestellt. Das Bauwerk gilt als „Meilenstein“ in der Holzbauarchitektur. In nur sechs Monaten Bauzeit montierten zwei Firmen aus Oberösterreich die Einzelteile der 300 m langen Dachkonstruktion.

Canary Warf liegt abseits der City of London in den Docklands und hat sich in den letzten Jahrzehnten – seit Ende der 1980er Jahre – zu einem riesigen Geschäftsviertel entwickelt. Täglich gehen hier 100 000 Menschen aus den verschiedensten Branchen ihrer Arbeit nach. Ansässig sind vor allem große Banken, aber auch Verlags- und Medienhäuser. Auch drei der höchsten Gebäude von Großbritannien stehen hier.

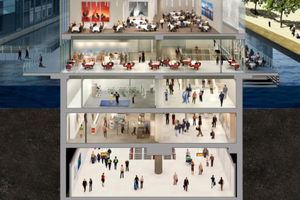

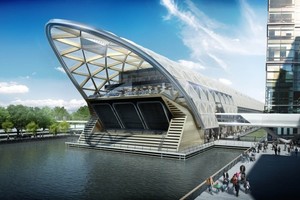

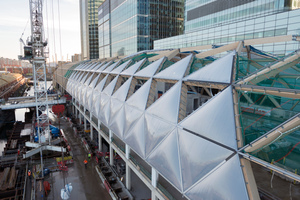

Inmitten dieser Kulisse wurde die Crossrail-Station geplant, um den mächtigen Gebäuden aus Glas, Marmor und Beton einen „grünen“ Kontrapunkt zu setzten. So sollte nicht nur die größte, sondern auch die spektakulärste Bahnstation an der rund 100 km langen neuen Crossrail-Strecke (verbindet den Ost mit dem Westteil Londons) gebaut werden. Geplant wurde das Bauwerk – übrigens die erste Bahnstation in Holz seit der Kings Cross Station im Jahr 1851 – vom Büro des Stararchitekten Lord Norman Foster. Wie ein riesiges Floß liegt die 300 m lange Bahnstation inmitten eines Seitenarms der Themse, überspannt mit einer spektakulären Brettschichtholzkonstruktion, die wiederum von transparenten Membrankissen belegt wird. Das siebenstöckige Gebäude – vier Stockwerke liegen unter dem Wasserspiegel der Themse – wird nach der Fertigstellung ein Cafe und Restaurant aber auch eine parkähnliche Anlage auf dem obersten „Deck“ haben. In den untersten beiden Geschossen befinden sich die Bahnanlagen, in den darauf folgenden vier Geschossen sind Geschäfts- und Freizeiteinrichtungen geplant, so zum Beispiel auch ein Kino.

Der imposanteste Teil dürfte aber der oberste sein. Hier soll eine Grünanlage mit Ruheflächen, Cafes und Restaurants entstehen, die von der Holzkonstruktion überspannt wird. Im mittleren Teil dieses Parks wird es kein Membrankissen geben, sodass eine Bepflanzung mit größeren Sträuchern und Bäumen möglich wird. Hier ist die Holzkonstruktion vor der Witterung durch eine dreiseitige Verblechung geschützt.

Komplexe Dachstruktur

Der erste Entwurf von 2011 sah ein etwa über 31 m freitragend gespanntes Holztragwerk vor, das über die gesamte Länge der Station von 260 m verläuft und an den beiden Enden jeweils 30 m über die Wasserfläche auskragt.

In diesem Entwurf hatte die Tragschale im Querschnitt allerdings eine elliptische Bogenform, zudem waren der Grundriss und die Ansicht leicht konkav gekrümmt. Somit hätte die Struktur kaum gleiche Bauteile gehabt. Nach der ersten Ausschreibungsphase, bei der sich die Bietergemeinschaft Wiehag GmbH (Holztragstruktur) und der Fassadenhersteller Seele (Membrankissen) durchsetzte, wurde gemeinsam mit den Architekten und Tragwerksplanern eine wirtschaftlich optimierte Lösung erarbeitet.

Der größte Unterschied im Vergleich zum Urentwurf lag in der Form der Dachfläche. Die Beteiligten einigten sich auf eine Tonnenform, damit entstand eine gleichmäßige Dachfläche. In einzelnen Dachbereichen wurde die Konstruktion so angepasst, dass mehr gleiche Bauteile vorhanden waren. Das bedeutete eine Vereinfachung der Konstruktion und ein wichtiger Schritt zur angestrebten Kostensenkung.

In den Endbereichen nach außen werden die Scharen der Diagonalen immer flacher. Das erzeugt die beeindruckende Auskragung, führt aber dazu, dass jedes Dreieck individuelle Seitenverhältnisse und Längen hat. Die Verdrillung, die sich bei den Diagonalbalken ergibt, wurde in speziell konstruierten Stahlknoten aufgenommen und konnte so – anders als ursprünglich geplant – in geraden Balken ausgeführt werden.

Der sogenannte End Ring Beam ist ein weiteres Konstruktionselement am auskragenden Abschluss des Daches. Das Stahlrohr ist als Ring ausgebildet, doppelt gekrümmt und hat neben der Verstärkung auch eine architektonische Funktion – es bildet den Abschluss des Daches.

Knotenverbindungen aus Stahl

In den insgesamt 564 Knotenverbindungen treffen in den meisten Fällen vier Diagonalbalken und zwei Horizontalbalken aufeinander. Die Planer von Wiehag entwickelten ein sternförmig zusammengeschweißtes Knotenteil mit Kopfplatten, die an die Holzbalken angepasst sind. In den Kopfplatten sind vier Bohrungen für eine Schraubverbindung vorgesehen. An den Kopfenden der Holzbalken wurden ebenfalls Stahlplatten mit vier Innengewindebohrungen angebracht, die Verbindung zwischen Hirnholz und Stahlplatten gelingt mit Vollgewindeschrauben. Beim Zusammenfügen auf der Baustelle konnten so die Holzteile mit dem Zentralknoten mithilfe von Schraubenbolzen verbunden werden. Die Kopfplatten der BSH-Binder mit größeren Querschnitten wurden zweiteilig ausgeführt, um größere Kräfte aufzunehmen.

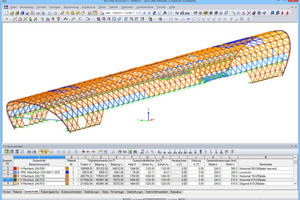

Komplexe Berechnungen

Die Gitterstruktur des Daches ist dem eines Flächentragwerkes gleichzusetzen, somit treten in den Knotenanschlüssen nicht nur Normal- und Querkräfte auf, sondern Kräftemomente in allen Orientierungen. Damit war die große ingenieuertechnische Herausforderung unter anderem die Berechnung der Knotenpunkte aus Stahl. Diese wurden als Finite-Elemente-Modell in RFEM abgebildet und bemessen. Die Stahlteile mussten mit einem hohen Genauigkeitsgrad gefertigt werden, um die Fehlertoleranzen auf der Baustelle so gering wie möglich zu halten.

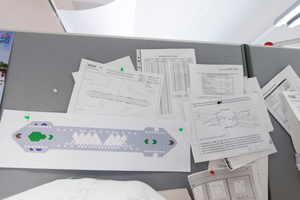

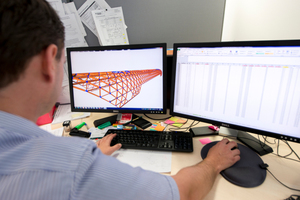

Um die Geometrie des komplexen Dachtragwerkes zu erfassen und in die Werkplanung umzusetzen wurden alle Bauteile (inklusive aller Einzelteile der Knotenstahlteile) tabellarisch in Excel-Listen erfasst. Danach konnten unabhängige 3D-Modelle für die Statik (Stabwerksprogramm Rstab 8/Dlubal) die Architektur (Rhino/Filou) beziehungsweise die Werkplanung (bocad/Aveva) erstellt werden. Diese Daten waren die Grundlage für die Bearbeitung der Einzelbauteile beim Abbund (mit der Hudegger K3).

Eine weitere Herausforderung war die statische Bemessung der 3050 Anschlusspunkte. Hierfür war keine Standardsoftware verfügbar. Ausgehend von den vielen Randbedingungen und Lastkombinationen war es unwirtschaftlich, die Bemessung der Knoten- und Verbindungselemente mit hypothetischen Lasten zu bemessen. Die Lösung waren umfangreiche Bemessungstabellen, um damit für jeden Anschlusspunkt die Nachweise für auftretende Lastkombinationen zu führen. Zusätzlich wurden Vergleichsrechnungen mit Finite Elemente-Modellen durchgeführt.

Genaues Maß war einzuhalten

Für die Holz- ebenso wie für die Stahlverbindungsteile galten hohe Maßhaltungstoleranzen. Der Stahlbaubetrieb arbeitete mit präzisen individuellen Schweißvorrichtungen, zudem gab es laufend Qualitätskontrollen. Diese galt auch für die Holzproduktion, die mit CNC-gesteuerten Anlagen diese Anforderungen erfüllte. Präzision war auch beim Aufschrauben der Stahlplatten auf das Stirnholz wichtig. Dazu wurde ein gesondertes Stahlteil als Lehre beim Aufschrauben der Platten auf die BSH-Stäbe verwendet.

Montage von der Mitte nach außen

Die Montage der Holztragkonstruktion war so gestaltet, dass von der Mitte zu den beiden äußeren Enden gearbeitet wurde. Die Montage konnte ohne aufwendiges Raumgerüst geschehen, da durch die steifen Knotenverbindungen und die präzise Fertigung eine hohe Steifigkeit gegeben war. Bis in eine Höhe von etwa 7 m konnten im Mittelbereich die Einzelteile so im freien Vorbau zusammengesetzt werden. Dann mussten jeweils die Knotenpunkte kurzzeitig mit Stützen unterstellt werden, bis die Monteure die Holzelemente montierten und die Bogenstruktur im First geschlossen war.

Hohe visuelle Qualität der Leimbinder

Eine Besonderheit stellt die Anforderung an die Holzqualität der Leimholzbinder dar. Vom Architekten wurde eine exquisite Oberfläche der Bauteile im Sichtbereich gefordert. Von den 1000 verbauten Kubikmetern Brettschichtholz wurden etwa 470 m³ in dieser Exquisit-, etwa 450 m³ in Sicht- und die restlichen rund 80 m³ in untergeordneten Bereichen in Industriequalität ausgeführt.

Mit dem Einbau der Mebrankissen der Firma Seele Austria waren die Bauarbeiten an der Dachkonstruktion abgeschlossen. Auf den anderen Etagen werden bis 2018 noch diverse Arbeiten durchgeführt. Trotzdem soll die Haltestelle Canary Wharf im April 2015 eröffnet werden, 2018 dann die gesamte Bahnlinie, die unter anderem den Flughafen Heathrow mit Ost-London verbindet.

Autor

Rüdiger Sinn ist verantwortlicher Redakteur der Zeitschrift dach+holzbau.

Die Holzkonstruktion überspannt das oberste Geschoss, darunter sind Grünanlagen, Ruheflächen und Cafes

Die große ingenieurstechnische Herausforderung war die Berechung der Knotenpunkte aus Stahl

Bautafel (Auswahl)

Projekt Crossrail Station Canary Warf – Tonnenförmige Tragschale mit elliptischem Querschnitt, Konstruktion aus Brettschichtholz

Bauherr Canary Wharf Contractors (Crossrail) Ltd., London

Architekten Foster & Partner, London,

Tragwerksplaner Gesamtprojekt Arup, London, www.arup.com

Planung, Statik, Ausführung Holzbau Wiehag GmbH, A-Altheim, www.wiehag.com

Software Dlubal Software GmbH, Tiefenbach, www.dlubal.de

Eindeckung ETFE-Membrankissen, Fa. Seele Austria,

Gesamtlänge 309 m

Spannweite 31 m

Bauteile 1414 Holzträger, 72 Stahlträger

Verbindungen Zentrale Stahlknoten als Verbindungselemente, 564 Knoten, 1525 Bauteile

Holzschutzmittel für Leimbinder: "Induline SW-900 IT", Remmers GmbH, Löningen, www.remmers.com

![Die Montage erfolgte von Innen nach außen. Die temporäre Stützen stabilisieren die Knotenpunkte [<cTypeface:Medium>] Foto: Phil Duffy [<cTypeface:>]](https://www.dach-holzbau.de/imgs/8/6/5/9/9/7/tok_66b7684009a6385aee6bb39ec1b17788/w300_h200_x400_y266_Die_Montage_erfolgte_von_Innen_nach_aussen._Die_temporaere_Stuetzen_stabilisieren_die_Knotenpunkte_-c7572c1dca4285d2.jpg)

![Imposante Ausmaße: Gesamtlänge 309 m, Spannweite 31 m [<cTypeface:Medium>] Foto: Foster + Partner [<cTypeface:>]](https://www.dach-holzbau.de/imgs/8/6/5/9/9/7/tok_c1ead8f486b505fbc30d45cafd0603c3/w300_h200_x200_y300_9de9c63fd2ec21c8.jpg)