Bucheträger für das Fagus-Werk

Die Architekten Biwermau und Wilfried Köhnemann haben in Alfeld ein Bürogebäude aus Holz errichtet. Das neue Kundenzentrum von Fagus-GreCon bietet auf 1200 m² Platz für 60 Mitarbeiter. Das Tragwerk und große Teile der Inneneinrichtung wurden mit dem Furnierschichtholz „BauBuche“ gebaut.

Walter Gropius und Adolf Meyer errichteten in Alfeld 1911 das weltbekannte Fabrikgebäude der Fagus-Werke. Es gilt als „Ursprungsbau der Moderne“, das Ensemble in Alfeld steht als UNESCO-Weltkulturerbe unter Denkmalschutz. Im historischen Fagus-Werk entstanden Anfang des 20. Jahrhunderts zum ersten Mal moderne Industriearbeitsplätze nach den Bedürfnissen der Beschäftigten: sauber, trocken und gut belichtet. Gefertigt wurden Schuhleisten.

Inzwischen hat sich das Unternehmen Fagus weiterentwickelt und bietet unter anderem Messelektronik und Funkenlöschanlagen für die Holzindustrie an. Kontinuierliches Umsatzwachstum sowie die steigende Nachfrage nach Schulungs- und Serviceleistungen machten 2013 den Bau von weiteren Büroflächen erforderlich. Passend zu den Schuhleisten aus Buchenholz, die seit über 100 Jahren auf dem Gelände der Fagus-Werke produziert werden, sind auch das Tragwerk und die Innenausstattung des nun fertig gestellten Neubaus mit dem Baustoff „BauBuche“ des Herstellers Pollmeier realisiert. Geplant wurde der Neubau vom Architekturbüro Biwermau (Hamburg) zusammen mit Wilfried Köhnemann. Der erfahrene Hamburger Planer berät das Unternehmen seit über 30 Jahren, auch im Zusammenhang mit den Besonderheiten des Weltkulturerbes.

Im Einklang mit dem Denkmalschutz

Für die Architekten galt es, die Belange des Denkmalschutzes, des UNESCO-Welterbes sowie der Stadt Alfeld mit den Anforderungen des Bauherrn in Einklang zu bringen. Der Ende 2015 fertiggestellte Neubau mit Verbindung zu zwei flachen Bestandsgebäuden schließt das Ensemble aus historischen und zeitgenössischen Produktions- und Verwaltungsgebäuden zur südöstlich verlaufenden Straße hin städtebaulich ab. Durch die auffällige Holzfassade aus Zedernholz mit den betont vertikalen, über beide Geschosse gezogenen Öffnungen ist das neue Kundenzentrum ebenso wie der markante Schornstein ein Erkennungsmerkmal des Fabrikgeländes.

Das Gebäude beherbergt im Erdgeschoss und im ersten Obergeschoss 60 Büroarbeitsplätze. Die leicht schrägen Grundflächen von 40 x 10 beziehungsweise 12,5 m werden durch einen in Längsrichtung verlaufenden, zentralen Flurbereich erschlossen. Das zweite Obergeschoss ist als zurückgesetztes Staffelgeschoss angelegt, hier befinden sich ein Besprechungsraum und zwei Schulungsräume. Den Nutzern steht darüber hinaus eine umlaufende Dachterrasse zur Verfügung.

Tragwerk und Innenausbau mit „BauBuche“

In Anlehnung an GreCon-Produkte wie Brandschutz- und Messsysteme, die traditionell in enger Verbindung mit dem Werkstoff Holz stehen, wurde der Neubau als Holzkonstruktion errichtet. Für den Bauherren war es ein wichtiges Anliegen, dabei innovative Baumaterialien zu verwenden, die GreCon-Kunden mit den in Alfeld gefertigten Anlagen und Systemen herstellen. „Die Firma Pollmeier ist ein Kunde von uns“, sagt Jörg Hasener, der das Projekt auf Bauherrenseite begleitete. „Als sie mit dem Produkt BauBuche gerade frisch auf den Markt kamen, haben wir gesagt: Das ist genau der Werkstoff, mit dem wir bauen wollen“, erinnert sich der GreCon-Projektleiter an die Planungsphase.

Aussteifung über Deckenscheiben und Wandscheiben

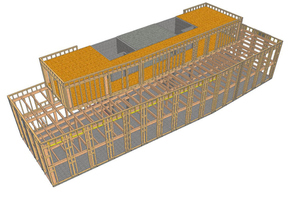

Das Furnierschichtholz von Pollmeier wurde an verschiedenen Stellen eingesetzt. Zunächst einmal als Tragwerk in Skelettbauweise mit Stützen und Trägern aus „BauBuche“, die alle sichtbar sind. Verantwortlich für das Tragwerk war die Firma Koch-Bau GmbH.

Die horizontale Aussteifung des Gebäudes erfolgt über die ausgebildeten Deckenscheiben, die mit den beiden Stahlbeton-Treppenhäusern sowie den Wandscheiben der Außenwände verbunden wurden.

Neben dem Stellen des Skelettbaus oblagen dem Unternehmen noch die Außenwände in Holzrahmenbau und die Fassadenverschalung. Auch die Schalung auf der Balkenlage für die Deckenausbildung und die Terrasse am Staffelgeschoss übernahm der Holzbaubetrieb aus Einbeck.

Verarbeitung gewöhnungsbedürftig

Das Verarbeiten der BauBuche war für die Holzbauer zunächst Neuland. „Bevor wir den Auftrag ausführten, haben wir uns natürlich über die Verarbeitung mit anderen Holzbauern ausgetauscht und sind auch von Pollmeier eingewiesen worden. So konnten wir auf Erfahrungswerte zurückgreifen“, beschreibt Zimmer- und Dachdeckermeister Karsten Koch seine Vorgehensweise. Dazu gehörte auch, das Konstruktionsholz aus „BauBuche“ absichtlich der Feuchtigkeit auszusetzen, um das Verhalten zu testen. „Das Ergebnis war, dass das Material äußerst feuchteempfindlich reagiert. Nach einem kurzen Regenschauer quollen die Träger auf. Mit einem Anstrich konnten wir das Holz zwar kurzzeitig schützen, aber es ist trotzdem nicht für die freie Bewitterung geeignet“, so der Holzbau-Experte. Die Träger wurden nicht nur durch einen Anstrich geschützt, sondern auch noch in Stretchfolie eingepackt. Das musste dann ebenso in die Logistikplanung einfließen wie das Gewicht der Träger, die um etwa 1/3 schwerer sind im Vergleich zu normalen BSH-Trägern aus Fichte oder Kiefer. Zusätzliche Logistik bedurfte es auch wegen der Lagerung im Innenbereich.

Immenser Materialverschleiß

Der Abbund erfolgte komplett per Hand bei der Koch-Bau GmbH. Dabei musste die Werkzeugwahl den Gegebenheiten angepasst werden. „Das Material ist sehr hart, Verschraubungen müssen immer vorgebohrt werden. Die Fräsköpfe und Bohrer müssen auf jeden Fall Hartmetall-bestückt sein“, sagt Karsten Koch. Der Materialverschleiß spiegelt sich in den Zahlen wieder: Beim Vorbohren von etwa 2750 Löchern wurden 280 Schlangenbohrer (7 x 320-650 mm) verbraucht. Die Verbindung der einzelnen Träger erfolgte zum Großteil durch über Kreuz angeordnete Vollgewindeschrauben. Da viele Knotenpunkte von der Anordnung der Vollgewindeschrauben gleich waren, wurden Schablonen aus Sperrholz und Metall angefertigt.

„Das alles musste in die Kalkulation für den Auftrag einfließen, eben auch der Materialverschleiß“, sagt Koch. „Es ist einfach ein anderes Material, nicht besser oder schlechter, aber eben anders zu verarbeiten“, so das Fazit des Holzbauers.

Die Montage auf der Baustelle mit fünf bis sechs Handwerkern erfolgte abschnittsweise wobei nach Beendigung eines Abschnittes sofort die Deckenschalung und die Notabdichtung aufgebracht wurden, um die Konstruktion vor Feuchtigkeit zu schützen.

Die Querschnitte für die Träger waren vom Statiker vorgegeben, die größten Querschnitte der Binder, die aus Buche-Schälfurnier bestehen, waren 26 x 36 cm bei 16 m Länge. Verbaut wurden insgesamt 77 m3 Buche.

Verklebte und vernagelte Decken zur Scheibenausbildung

Die Schalung der Deckenflächen besteht aus zwei Lagen OSB-4 Platten (25 mm), welche untereinander konstruktiv auf der Baustelle verklebt wurden. Die erste Lage wurde zur Lagesicherung mit Bauklammern (1,8 x 55 mm) und die zweite Lage mit Nägeln (2,8 x 100 mm, Abstand rund 10 cm) befestigt. Dieses Vorgehen wurde vorab im Werk ausprobiert, um sicher zu stellen, dass die Druckluftgeräte es schaffen die Nägel überhaupt einzutreiben. Schließlich verwendeten die Holzbauer den Coilnagler von Holz-Her.

Die Platten (1,25 x 2,50 m) wurden im Verband gelegt und auf den Trägern gestoßen um die Scheibenwirkung zur Aussteifung zu erzielen. Der Anschluss an die Treppenhäuser erfolgte über angedübelte Randbalken.

Außenwände dienen auch der Aussteifung

Die Außenwände dienen auch der Aussteifung der Tragkonstruktion und wurden als Holzrahmenbau-Elemente im Werk vorgefertigt. Die kraftschlüssigen Verbindungen mit den Randbalken der Tragkonstruktion gelang über in den Wänden angeordnete Querriegel durch Vollgewindeschrauben.

Innenseitig wurden sie mit einer 18 mm OSB3-Platte beplankt, als Dämmung brachten die Handwerker in das 160 mm breite Ständerwerk (KVH) während der Vorfertigung Steinwolle (Wärmeleitwert 035) ein. Außen wurde das Ständerwerk mit einer 16 mm diffusionsoffenen Wand- und Dachplatte (DWD) beplankt.

Der Fassadenaufbau schließlich begann mit einer diffusionsoffenen, UV-beständigen schwarzen Fassadenbahn, einer schwarz gestrichenen, vertikalen Konterlattung und einer horizontalen Traglattung. Die eigentliche Fassade besteht aus Western-Red-Cedarleisten (28 x 55 mm – unbehandelt), scharfkantig ausgeführt. Zwischen Architekt, Bauherrn und Handwerker wurden einige Muster getestet, bis man sich schließlich auf ein Fassadenbild einigen konnte. Mit einer Fugenbreite von 16 mm wurden die astfreien Leisten dann lotrecht mit speziellen Fassadenschrauben (4,5 x 50 mm, Edelstahl mit Bohrspitze, Linsenkopf, Fräsrippen) ohne Vorbohren an der Fassade montiert.

Dachterrasse für das Staffelgeschoss

Das 2. OG erhielt eine Dachterrasse die vom Staffelgeschoss zu erreichen ist. Auch hier war Koch-Bau der ausführende Betrieb. Bei der Holzart fiel die Wahl auf Bangkirai, auch die Unterkonstruktion besteht aus einer doppelten LageBangkirai-Rahmhenhölzern mit Maßen von 45 x 70 mm, die auf höhenverstellbaren Stelzlagern aufliegen. Die Terrassendielen (27 x 145 mm) liegen rechtwinklig zu der Fassade und wurden sichtbar mit entsprechenden Terrassenschrauben befestigt. Das umlaufende Edelstahlgeländer wurde an der Unterkonstruktion des Belags befestigt. Die restliche Dachfläche bedeckten die Handwerker abschließend mit Kies.

Für Thomas Mau vom Architekturbüro Biwermau war das Bauen mit „BauBuche“ eine Premiere. „Die ersten Erfahrungen waren sehr positiv, weil das Material so hochwertig ist“, sagt der Hamburger Architekt.

Beim Innenausbau entschieden sich Bauherren und Planer ebenfalls für Einbauten aus dem Material, das optisch perfekt mit der sichtbaren Holzkonstruktion harmoniert: Die Fensterlaibungen erhielten markante Verkleidungen aus „BauBuche“. Und auch die Bürotrennwände, die großen Konferenztische sowie verschiedene Schreibtische wurden aus dem stabilen Baustoff gefertigt.

Auch für das mittelständische Holzbauunternehmen Koch Bau war ein Bau dieser Größenordnung und mit dieser Materialität eine Premiere und gleichzeitig eine Herausforderung. „Letztendlich konnten wir viel Erfahrung sammeln mit „BauBuche“ – und dies für zukünftige Projekte nutzen“, sagt Karsten Koch.

Autor

Eric Sturm ist Fachjournalist mit dem Schwerpunkt Bauen & Architektur. Er lebt in Berlin.

Rüdiger Sinn ist verantwortlicher Redakteur der Zeitschrift dach+holzbau.

Beim Vorbohren von etwa 2750 Löchern in „BauBuche“ wurden 280 Schlangenbohrer verbraucht

Herstellerindex (Auswahl)

Holzskelettbau BauBuche (rund 70 m3), Pollmeier, 99831 Creuzburg, www.pollmeier.com

Farbanstrich Leimbinderschutz von Remmers,

speziell für Buche eingestellt, www.remmers.de

Nagler Holz-Her Coilnagler, www.holzher.de

Schrauben rund 2750 Stk. Würth-Vollgewindeschrauben (8,0 x 200 – 10,0 x 650 mm),

Holzwerkstoffe OSB4-Platten 25 mm für Dachaufbau, OSB3-Platten für Wandaufbau: Fritz Egger GmbH, www.egger.com

Klammern, Nägel KMR – Reich, www.kmreich.net

Kleber ca. 300 kg, Collano Adhesives AG,

Dämmung Mineralwolle 160 mm, WLS 035, Deutsche Rockwool GmbH, www.rockwool.de

DWD-Platten ca. 680 m2 für Wandaufbau, 16 mm: Agepan-System (Glunz AG), www.agepan.de

Fassadenbahn 750 m2 Fassadenbahn UV-beständig, Würth, www.wuerth.com

Fassadenschrauben 27 000 Stk. 4,5 x 50 mm,

BTI Befestigungstechnik, www.bti.de

Bautafel (Auswahl)

Projekt Erweiterungsbau (Bürogebäude) der Fagus-GreCon-Werke in Alfeld

Bauherr Fagus-GreCon Greten GmbH & Co. KG, 31061 Alfeld

Architektur Biwermau + Wilfried Köhnemann,

20457 Hamburg

Tragwerksplanung Alpert & Zeck, Ingenieurbüro für Bauwesen, 31084 Freden

Holzbau Koch-Bau GmbH, 37574 Einbeck-Rittierode, www.kochbau.de

BGF 1300 m²

Fertigstellung März 2016