Via Cenni in Mailand

Mit Holz in die neunte GeschossebeneDas Projekt Via Cenni in Mailand besteht aus vier neungeschossigen, je 27 m hohen Holzgebäuden, die von der Tragstruktur bis zum Aufzugschacht aus Brettsperrholz gefertigt sind. Es ist das derzeit größte Holzwohnbauprojekt Europas. Experten sagen, man könne in Zukunft auch höher bauen.

Der Wohnkomplex in der Via Cenni in Mailand soll das europäische Aushängeschild für sozialen Wohnbau in mehrgeschossiger Holzbauweise werden. Der Komplex mit vier neungeschossigen Wohntürmen und mehreren zweigeschossigen Gebäudeteilen wurde im Oktober 2013 fertiggestellt – mit November sind dann alle Mieter eingezogen. Auf der Gesamtfläche von 17 000 m2 wurden 124 Wohnungen errichtet und 6100 m3 Brettsperrholz (BSP) (unter der Markenbezeichnung CLT – Cross Laminated Timber von Stora Enso) verbaut. Gründe für die Verwendung von BSP liegen unter anderem in der Erdbebensicherheit, der raschen Bauzeit, dem Aspekt, dass Holz ein nachwachsender Rohstoff ist und den guten Dämmeigenschaften.

Die rechtlichen Grundlagen für den Bau eines Neungeschossers aus Holz waren bei Planungsbeginn erstmal nicht allzu einfach für einen Holzbau. Es musste – so wie bei allen Bauwerken mit mehr als vier Geschossen und einer Tragstruktur aus Holz – eine Sondergenehmigung der Tragwerksplanung eingeholt werden. Diese wurde aufgrund einer positive Beurteilung des Projektes seitens einer Sonderprüfkommission erteilt. Das erforderliche Brandschutzkonzept bestätigte, dass sämtliche Anforderungen an den Brandschutz und die Brandsicherheit eingehalten wurden. Die Planer mussten in diesem Fall die bei dieser Gebäudekategorie allgemein gültigen Anforderungen erfüllen und somit auch bei dieser Holztragstruktur nachweisen, dass sie REI 60 immer und überall erreichen kann. Das heißt, dass ein tragendes Bauteil 60 Minuten der Brandbeanspruchung standhalten muss. Bei den raumabschließenden Bauteilen kommen die Anforderungen an Raumabschluss und Wärmedämmung in gleicher Widerstandzeit hinzu.

Erreicht wurde das mit doppelter Beplankung (als Kapselung ausgeführt). Einzig bei der Unterkante der Decken – so wie bei einzelnen Wandelementen auch – hätte man darauf sogar verzichten können, da die Decken auf Stetigkeit bemessen sind (das heißt entsprechend groß dimensioniert sind) und so oder so immer REI 60 durch Abbrand erreichen könnten. Sprinkleranlagen sind keine installiert.

Alles aus Holz – auch der Erschließungskern

Im Unterschied zu anderen Holzbauprojekten mit mehreren Geschosshöhen wurde kein Betonkern als Erschließungsebene gewählt. Die gesamte Tragstruktur ab der Bodenplatte besteht aus BSP. Der Treppenschacht und der Liftschacht befinden sich zusammen in einem zentralen Schacht. Dieser bildet, zusammen mit den Wänden und Decken, die 3D-Tragstruktur des Gebäudes. Diese kann aber nur dann bestehen, wenn die einzelnen BSP kraftschlüssig miteinander verbunden werden. Die Kraftübertragung ist dabei das eine, die Steifigkeit die andere Voraussetzung. Ohne eine ausreichende Steifigkeit dieser Verbindungen ist die gesamte, räumliche Tragwirkung nicht möglich. Im Lastfall ergeben sich nämlich zu große Verformungen an weniger steifen Konstruktionen. Die Größe der Auflagerkräfte (also die Beanspruchung der Wandelemente und Wandstreifen sowie der Verbindungen) ist von der Steifigkeit der Verbindungen abhängig.

Mit neun Geschossen und wegen der relativ geringen Grundrissabmessungen (etwa 13,5 x 19 m) können die vier Hochhäuser dieses Projektes getrost als Türme bezeichnet werden. Somit musste die dazugehörige Tragstruktur nach den Regeln des konstruktiven Ingenieurholzbaus entworfen, konstruiert und nachgewiesen werden. Besonderheiten waren dabei die Schlankheit der Türme und die Tatsache, dass Italien als Erdbebengebiet gilt.

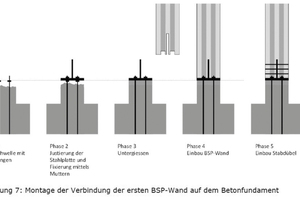

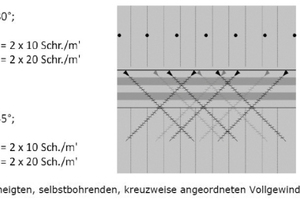

Geschossweise nach oben und just in time

Gebaut wurde geschossweise, das heißt Wand auf Fundament, dann wurde die Decke auf die Wand aufgelegt dann wiederum die Wand auf die Decke. Die Decken sind direkt auf die Wandoberkanten aufgelegt, sie bilden die horizontalen, aussteifenden Scheiben. Dort wo geringere Kräfte wirken (ab dem 6. OG), wurde die Verbindung mit Vollgewindeschrauben hergestellt. Bei Einwirkung hoher Kräfte, wie zum Beispiel an der Verbindung Fundament / erste Holzebene wurden die Anschlüsse mit Stahllaschen und selbstbohrenden Stabdübeln ausgeführt. Diese Verbindung erlaubt die Verankerung von großen Kräften und wurde bis zur 5. Geschossebene fortgeführt. Die Kraftübertragung über die Decke erfolgt über Vollgewindeschrauben, die gleichzeitig als Zug- und Scherverbindung in der Decke und über die Stahlplatte wirken. Die Anzahl und die Auslegung der Verbindungsmittel werden dem Kraftverlauf angepasst (s. Zeichnung oben).

Die Decken bestehen ebenfalls aus BSP-Elementen mit – je nach Spannweite – Deckendicken von 200 mm (fünfschichtiges BSP) und 230 mm (siebenschichtiges BSP).

Auch die Wanddicken variierten, Geschossweise wurde sie aber konstant gehalten. Sie nehmen mit zunehmender Geschosshöhe ab (EG = 200 mm, 180 mm für 1., 2. und 3. OG, 160 mm für 4. + 5. OG, 140 mm für das 6. + 7. OG, 120 mm für das DG). Sämtliche Wandelemente wurden als fünfschichtiges BSP-Element ausgeführt.

Logistik, Bauablauf

Die zugeschnitten, mit Fenster- und Türöffnungen versehenen CLT-Elemente wurden nummeriert und in der entsprechenden Montagereihenfolge „just in time“ auf die Baustelle geliefert und im gleichen Zug im Baukastensystem montiert. Die Lkw-Anhänger bildeten quasi die Zwischenlagerung auf der Baustelle. Die Lkw-Fahrer fuhren einen Anhänger zur Baustelle und fuhren dann umgehend mit einem anderen, leeren Anhänger zurück.

Erst auf der Baustelle wurden in den Rohbau dann die Fenster, Türen und Fußböden eingebracht. Dann erhielt der Rohbau auch eine Außendämmung mit einem Wärmedämmverbundsystem. Bei den 20 cm dicken äußeren (tragenden) Holzelementen waren es 8 cm (inklusive Putzträger und Putz), nach oben hin nimmt die Wandstärke ab, entsprechend dicker ist das WDVS.

Die Fertigstellung des Wohnkomplexes in der Via Cenni im Oktober 2013 stellte laut Planer eine neue Marke in der Geschichte des europäischen Holzbaus dar. Nach dem Baustart im Januar 2012 konnte bereits nach einem Jahr bei den vier 27 m hohen Wohntürmen die Dachgleiche (Richtfest) gefeiert werden.

Mit Holzbau hoch hinaus: Neun Stockwerke und mehr

Die Besonderheit der Via Cenni liegt in der konsequenten Verwendung von BSP im gesamten Bau – von Wänden und Decken bis hin zu den Aufzugsschächten. „Für Stora Enso Building, and Living war die Via Cenni das bisher größte Projekt“, sagt Matti Mikkola von Stora Enso. Die Größe sei aus Sicht des BSP-Lieferanten kein Problem: „Theoretisch könnten wir ein Projekt dieser Größenordnung in knapp drei Wochen produzieren.“

Das Projekt zeige zudem, dass die Holzbauweise nicht teurer als Ziegel- oder Betonbauweise sei und somit dem Prinzip der Schaffung von bezahlbarem Wohnraum entspreche, so Mikkola weiter. Neben der Leistbarkeit wurde in der Via Cenni aber auch das Prinzip des sozialen Austausches in die Planung miteinbezogen. Als Zentrum für das soziale Leben soll der etwa 1000 m2 große Innenpark des Wohnkomplexes, der die Gebäude umschließt, fungieren. Der Park leistet – ebenso wie die Holzwohntürme – seinen Teil als Symbol für gelebte (in diesem Fall soziale) Nachhaltigkeit.

Für die Planer ist das Projekt in der Via Cenni aber auch der beste Beweis dafür, dass mehrgeschossiger Holzbau bis neun Stockwerke Stand der Technik ist. „Unter Statikern ist man sich einig, dass man problemlos – rein technisch gesehen – um die zehn Geschosse mit dieser Technologie bauen kann. Und man kann sich auch darauf verständigen, dass man sich an zehn bis 15 Geschosse heranwagen kann“, sagt Tragwerksplaner Prof. Andrea Bernasconi vom Planungsbüro Borlini e Zanini SA.

Neun Geschosse stehen nun; die Technik auf 12 bis 15 Geschosse zu erweitern, sollte zu beherrschen sein. Nach Aussagen der Experten dürften die Abmessungen und die Anschlüsse dann aber etwas massiver werden.

Autor

Rüdiger Sinn ist verantwortlicher Redakteur der Zeitschrift dach+holzbau.

Die Tragstruktur musste nach den Regeln des konstruktiven Ingenieursholzbau konstruiert werden

Rein technisch gesehen ist eine Holzbauweise bis zu zehn Geschossen problemlos möglich

CLT von Stora Enso

„CLT“ (Cross Laminated Timber) des Herstellers Stora Enso ist die Markenbezeichnung für Brettsperrholz (BSP) aus PEFC-zertifizierter europäischer Fichte und gleichzeitig der englische Begriff für diesen Werkstoff. Die Massivholzplatten bestehen aus mehreren Schichten und sind,

je nach statischer Anforderung, in unterschiedlichen Plattenstärken erhältlich. Sie können Größen von 2,95 x 16 m erreichen.

Die Verleimung erfolgt mit formaldehydfreien Klebstoffen auf PU-Basis.

Mit einer Jahreskapazität von 120 000 Kubikmetern ist Stora Enso laut eigenen Angaben der weltweit größte Produzent von CLT.

Bautafel (Auswahl)

Objekt Vier 9-geschossige Gebäudekomplexe jeweils 13,5 x 19 m im Grundriss, 27 m hoch mit 124 Wohnungen und Gemeinschaftsräumen

Bauherrschaft/Auftraggeber Fondo Abitare Sociale Polaris Investment Italia SGR SPA

Architektur Rossiprodi Associati S.R.L., Firenze

Tragwerksplanung Borlini e Zanini SA, CH-6915 Pambio Noranco, Prof. Ing. Andrea Bernasconi, Ing. Cristina Zanini Barzaghi, Ing. Maria Rosaria Pes

Generalunternehmer Carron Spa, I-31020 S. Zenone degli Ezzelini

Beratung Logistik Holzbau MAK Holz, A-9111 Haimburg

Material Brettsperrholz-Elemente (CLT-Elemente / gesamt 6100 m³)

Produzent CLT Stora Enso Building and Living, A-9462 Bad St. Leonhard

Holzbau Service Legno Srl, I-31100 Treviso