Zimmerer steigt auf automatisierte Fertigung um, mit Weinmann-Abbundmaschine und Selbstbautisch

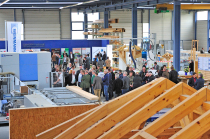

Angesichts der guten Marktlage im Holzhausbau und mit dem Wunsch, seinen Betrieb zukunftsfähig aufzustellen, stieg Zimmerer Christian Kienle in Neresheim-Elchingen in die automatisierte Fertigung ein und stellte damit seinen Betrieb auf „zukunftsweisend“ um.

Die Frage „Und wo baut Ihr Eure Häuser?“ ist Zimmermeister Christian Kienle nur zu geläufig. Er hörte sie früher von potentiellen Kunden – in den Anfängen seiner Firma Kienle Holz- & Ausbau, als ihm noch ein Stall und eine Remise des elterlichen Bauernhofs als Zimmererwerkstatt dienten.

„Das hat die ersten fünf, sechs Jahre gut funktioniert“, erinnert sich der Zimmerer heute, „aber dann stieg die Nachfrage. Die Anbindung an die Straße war aber schlecht und wir bekamen Probleme mit Zulieferung und Abtransport. Wir hätten noch eine Halle anbauen können, aber dann wäre Schluss gewesen. Wir wären eine normale Zimmerei geblieben und damit fertig.“

Christian Kienle sah die Zukunft seines Unternehmens schon damals im schlüsselfertigen Holzhausbau. Deshalb machte er 2015 Nägel mit Köpfen und zog mit seinem Betrieb in ein Gewerbegebiet am Ortsrand von Neresheim-Elchingen.

Dabei war das neue, selbst gebaute Firmengebäude nicht die einzige Investition. In die Halle stellte er einen „Weinmann VarioTec“-Selbstbautisch und die Abbundmaschine „WBS 140“, ebenfalls von Weinmann. Sie übernimmt in der Firma, die heute 12 Mitarbeiter hat, praktisch alle Abbundaufgaben.

Standort der Abbundmaschine ist jederzeit änderbar

Warum diese Lösung? „Weil die WBS 140 eine Abbundmaschine für Zimmereien ist, die sehr kompakt ist und keine besonderen Fundamente oder eine Unterkellerung für den Materialabtransport benötigt“, sagt Christian Kienle. Die Flexibilität war ein großer Vorteil für den Betrieb, der schnell gewachsen ist. „Der Hallenplan stand auch noch nicht fest, aber das ist mit dieser Maschine kein Problem, weil wir ihren Standort jederzeit ändern können“, ergänzt Kienle.

Hinzu kommt, dass die WBS 140 mit 5-Achs-Aggregat und 8fach Werkzeugwechsler für Sägeblätter, Bohrer und Fräser auf eine komplexe und präzise Bauteilbearbeitung hin optimiert ist. Sie ist also für alle Aufgaben im Holzrahmenbau und im normalen Zimmerbetrieb gerüstet.

Abbundmaschine kommt selten an ihre Grenzen

An ihre Grenzen kommt die Maschine selten, etwa bei Brettstapeldecken, die den Maximalquerschnitt von 200 x 455 mm überschreiten. Kaufentscheidend für das Unternehmen war das überschaubare Investitionsvolumen, das am Ende zusammen mit der Bearbeitungsflexibilität ausschlaggebend war.

Zimmerei hat drei schlüsselfertige Holzhäuser im Auftragsbuch

Für eine kleine Zimmerei war die Anschaffung dennoch ein mutiger Schritt. Angesichts des stabilen Wachstums der letzten Jahre lässt es sich allerdings nachvollziehen. Auch 2017 stehen die Zeichen gut: Im ersten Quartal hat Kienle drei teilweise schlüsselfertige Holzhäuser im Auftragsbuch. Außerdem sind drei Sanierungen landwirtschaftlicher Gebäude in Vorbereitung, die sein Unternehmen im Zuge eines Förderprogramms zu Wohnraum ausbauen wird.

Damit hat er den Auftragsbestand vom Vorjahr bereits zu rund 65 Prozent gesichert. Da die auftragsträchtigen Regionalmessen in Heidenheim und Aalen noch nicht ausgewertet sind, hat er gute Chancen, das Ergebnis vom Vorjahr zu übertreffen.

Know-how generieren

Vor diesem Hintergrund sieht Kienle die Investition in die neue Maschine gelassen, zumal er damit nicht nur die Rentabilität im Auge hatte: „Ohne Zweifel arbeitet die Maschine bei uns momentan nicht rentabel, aber das gilt auch für einen im selben Investitionsrahmen liegenden Kran.“

Für Kienle stellt sich die Frage, was man mit einer solchen Investition bewirken kann. „Ein Kran bindet die Kapazitäten der fittesten Leute im Unternehmen, weil nur sie ihn bedienen können. Aber hat man dieses Potential auch sinnvoll eingesetzt?“ Die Frage lässt schon eine Antwort vermuten: Kienle hält mehr davon, das Potential seiner Mitarbeiter so einzubinden, „dass wir den Betrieb nach vorne bringen“. Und das heißt für ihn: Know-how in der Firma konzentrieren statt auslagern. „Dieses Know-how brauchen wir, um im Wettbewerb mit den großen Fertighausanbietern in der Region zu bestehen und unser nächstes Etappenziel von 10 bis 15 Häusern im Jahr zu erreichen. Einer der Gründe, weshalb ich in die neue Produktionstechnik investiert habe.“

Maschine fertigt schneller Zapfenverbindungen

Tatsächlich hat der Wissenstand in der Arbeitsvorbereitung bei Kienle seit der Investition einen deutlichen Schritt nach vorn gemacht. „Heute elementieren wir nicht nur, wir wissen auch, was unsere Maschine kann und was wirtschaftlich ist. So kann zum Beispiel ein Zapfen oder ein Schnitt die bessere Alternative zu einem Schwalbenschwanz sein, weil die Maschine sie schneller fertigen kann.“

Auch an der Maschine braucht es neues Know-how: Wenn ein Arbeitsgang Nachteile in der Produktion bringt, muss der Bediener die Kollegen darauf hinweisen. „Auch das Abbundzentrum nimmt in einem solchen Fall Änderungen an den Bearbeitungsschritten vor“, erläutert Christian Kienle. „Aber die sind dann vielleicht nicht im Sinne unseres Kunden. Für ihn können wir mehr Qualität und Individualität heraus

holen, wenn wir den kompletten Prozess in der Hand behalten und optimieren.“ Ein weiterer Grund, in Maschinentechnik zu investieren, war der Zugewinn an Flexibilität. Bei typischen Zimmereiarbeiten wie Carports, Vordächern oder einem Dachstuhl kann Kienle heute schneller reagieren. Dadurch bekommt er Aufträge, die er früher verloren hätte.

Interesse am Handwerk schwindet

Auch die Personalsituation war für Christian Kienle ein Investitionsargument. Die ist auch in seiner Region schon seit Jahren angespannt, außerdem sieht er beim Nachwuchs das Interesse am klassischen Handwerk schwinden: „Wir werden den Mangel an klassischen Handwerkern auf lange Sicht kompensieren müssen, und das geht nur über Automatisierung.“

Die Automatisierung bietet der Zimmerei neben einer laut Kienzle „unschlagbaren Geschwindigkeit und Präzision“ manchen Zusatznutzen wie etwa eine Verschnittoptimierung, die einen 98prozentigen Nutzungsgrad bringt.

Auch das Fehlerrisiko sei im Zusammenspiel zwischen Arbeitsvorbereitung und Maschine deutlich gesunken, „weil wir Bauteile auf dem Computer nach dem Vieraugenprinzip besser kontrollieren können und auch der Mann an der Maschine noch eine Kontrollfunktion hat.“ Die neue Technik hat es dem Unternehmen zudem erleichtert, den Vorfertigungsgrad ihrer Holzbauten zu erhöhen. Heute kann man auf Kundenwunsch geschlossene Elemente, inklusive Installation und Rollläden, liefern.

Der nächste Schritt ist der Einbau der Fenster in der Abbundhalle – wichtig, um mit der Fertigbau-Konkurrenz mitzuhalten. Dabei hilft der Zimmerei auch, dass ihr Image durch die neue Produktionstechnik deutlich aufgewertet wurde: „Heute fragt uns keiner mehr, wo wir unsere Häuser bauen. Ganz im Gegenteil: Mit unseren Kunden sind wir sofort im Gespräch, wenn sie sehen, wie professionell wir in der Produktion aufgestellt sind. Diese Professionalität fördert das Vertrauen, was für uns als kleines Unternehmen der entscheidende Vorteil gegenüber den Branchenriesen ist.

Autor

Dr. Joachim Mohr ist freier Autor und Fotograf und Inhaber des Pressebüros presse für profis. Er lebt und arbeitet in Tübingen.„Die Automatisierung bringt eine unschlagbare Geschwindigkeit und Präzision“