Ein Dach aus 160000 Holzschindeln für das Kultur- und Kongressforum Altötting

Das neue Kultur- und Kongressforum Altötting schmückt ein weithin sichtbares Steildach aus Holz. Es wurde mit rund 160 000 Lärchenholz-Schindeln eingedeckt. Für den 18 m hohen Saal im Obergeschoss entwickelten die Planer ein filigranes, „fachwerkähnliches“ Tragwerk aus Dreiecksbindern.

Lange Kirchenschiffe mit steilen Satteldächern prägen die Silhouette des niederbayrischen Marienwallfahrtorts Altötting. Für den Bau des neuen Kultur- und Kongressforums ergänzten Florian Nagler Architekten das Stadtbild um ein weiteres Langhaus. Die neue Stadthalle mit ihrem weithin sichtbaren Holzschindeldach fügt sich so selbstverständlich in das Ortsbild ein, als sei sie schon immer dagewesen.

Längs- und Giebelwände bilden eine klare Kontur und sind vom Dach durch eine tiefe Entwässerungsfuge getrennt. Die einfache, markante Gebäudeform wird durch unterschiedlich gestaltete Oberflächen belebt: Der Wandputz wurde mit einem horizontalen Besenstrich bearbeitet. Weiße Faschen rahmen die schmalen, hohen Fenster der Eingangsfassade. Auch Traufen, Giebel und die Decke über dem Erdgeschoss sind durch Putzbänder abgesetzt. Das Steildach ist mit rund 160 000 Holzschindeln eingedeckt. Die Architekten verzichteten auf Gauben oder Dachflächenfenster: Das Dach strahlt so Ruhe aus und prägt als fünfte Fassade den Stadtraum.

Ebenso klar strukturiert ist das Innere des Hauses: Vom neuen Vorplatz gelangt man in ein lichtes Foyer, an das sich Tagungsräume, Büros und klosterartige Innenhöfe anschließen. Herzstück des Neubaus ist der imposante Saal im Obergeschoss mit einem bis zum First offenen, 18 m hohen Holzdachstuhl. Die in dezentem Silbergrau lasierten Holzoberflächen schaffen ein zurückhaltendes Ambiente für Messen, Konzerte, Bälle oder Tagungen.

Erlebnis Dachraum

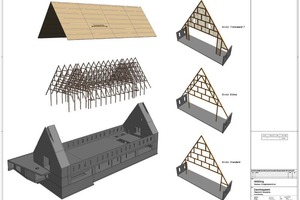

„Wir wollten ein möglichst filigranes Dachtragwerk, um den Lichtraum nicht zu verstellen“, sagt Bauleiter Stefan Lambertz. Gemeinsam mit den österreichischen Tragwerksplanern merz kley partner ZT entwickelten die Architekten ein „fachwerkähnliches“ Tragwerk aus raumhohen, im Abstand von 3 m aufgestellten Dreieicksbindern. Lediglich in zwei Achsen – beim Bühnentor und bei der mobilen Trennwand – wurden Doppelbinder angeordnet und die Felder zwischen den Füllstäben schallabsorbierend geschlossen. Die Stäbe aus Fichte-BSH messen lediglich 20/20 cm beziehungsweise 20/24 cm. Zudem lässt sich der Dachstuhl auf durchlaufenden Wartungsstegen begehen.

„Alle Dachbinder sind halb Fachwerk-, halb Vierendeelträger“, sagt Tragwerksplaner Gordian Kley. „Den Fachwerk-Anteil bildet das große Dreieck aus den in Dachneigung liegenden Obergurten und dem horizontalen Untergurt sowie aus den kleinen Dreiecken entlang des Obergurts. Der Vierendeel-Anteil resultiert aus den Füllstäben der durchlaufenden Riegel und den dazwischen liegenden Pfosten.“

Konstruktion mit Vierendeelträger

Da Vierendeelträger ohne Diagonalen auskommen, mussten die Knotenpunkte biegesteif ausgeführt werden. An gelenkigen wie biegesteifen Knoten verbanden die Zimmerer die Binder jeweils mit zwei 5 mm dicken Schlitzblechen, die sie fast unsichtbar in der Konstruktion versenkten. In die unterschiedlich großen Bleche drehten sie mit Setzgeräten rund 20 000 selbstbohrende Stabdübel mit je 7 mm Durchmesser – gut die Hälfte bei der Vormontage, die andere Hälfte auf der Baustelle. Dank der Vorfertigung konnten die Handwerker die Bauteile vor Ort einfach zusammenstecken. „Das hat die Montage wesentlich vereinfacht“, sagt Lambertz.

Die unteren, mittleren und oberen „Leitern“ der Vierendeelträger wurden im Werk der Firma Kaufmann Bausysteme in Reuthe/Bregenzerwald vormontiert und mit Sattelschleppern zur Baustelle transportiert. Dort verbanden die Zimmerer die einzelnen Leitern über Druckstäbe und setzten sie mit den Obergurten zusammen. Anschließend hob ein Autokran die Dreiecksbinder in den fertigen „Trog“ des Stahlbeton-Rohbaus, der aus Seiten- und Giebelwänden sowie der Decke über dem EG besteht.

Die am Kran gesicherten Binder wurden am Traufpunkt mit den Betonwänden verschraubt. Dazu betonierten die Handwerker Ankerplatten mit angeschweißten Bewehrungseisen und aufstehenden Gewindebolzen passgenau in den Betonwänden ein. Hierzu fertigte der Zimmerer dem Rohbauer eine Schablone mit der genauen Lage der Platten. Sobald ein Dreiecksbinder stand, verbanden ihn die Zimmerer über Druckstäbe mit dem Nachbarbinder. Zur Längsaussteifung wurden alle Binder über die Dachschalung aus 80 mm BSP und fünf im Dachraum liegende Längsriegel von 20/20 cm an die Giebelwände angeschlossen.

Die Dachelemente fertigten die Zimmerleute von Kaufmann Bausysteme komplett im Werk vor und befestigten sie auf der Baustelle mit Schrägschrauben auf den Bindern. Jedes der 18 m langen und 2,7 m breiten „Pakete“ besteht aus einer sichtbaren Dachschalung aus tragenden BSP-Platten, Längs- und Querlattung mit dazwischen liegender Mineralwolldämmung, zementgebundener Spanplatte, Unterspannbahn und Konterlattung sowie integrierten Teilinstallationen. Damit die Dachpakete nicht durchhängen, wurden sie während der Montage von einer Hilfskonstruktion aus Stahl abgestützt.

„Eine besondere Herausforderung war die Heizungsplanung – wegen der großen Dachflächen“, sagt Stefan Lambertz: „Im vorderen Teil des Saals gibt es zwar eine Fußbodenheizung, aber unter dem ansteigenden Gestühl war das nicht möglich.“ Stattdessen dient nun das Dach als Heizung: In den Zwischenräumen der aufgedoppelten Sparren montierten die Heizungsbauer Deckenstrahlplatten als Flächenheizung, die den Saal heizen oder kühlen. Die Plattenabdeckungen aus lackiertem Stahlblech haben den gleichen Farbton wie das Holz und sind rückseitig mit Mineralwolle hinterlegt, so dass die Wärme in den Raum abstrahlt.

Ein Dach aus Holzschindeln

Das Dach ist mit rund 160 000 Schindeln aus sibirischer Lärche gedeckt. „Eine Eindeckung aus Biberschwanzziegeln wäre vier bis fünf Mal so schwer und die Unterkonstruktion entsprechend unfiligran ausgefallen. Zudem belebt der unregelmäßige Verlauf der Schindelkanten das Dach“, sagt Lambertz.

Die Holzschindeln stellte die Firma Theo Ott GmbH her. Jede einzelne Schindel wurde mit der Spaltmaschine vom Holzblock runter gespalten. Dabei wird das Holz entlang der Faser getrennt und bleibt in der ganzen Schindellänge erhalten. „Eine gespaltene Oberfläche hält in der Regel länger als eine gesägte. Wegen der spaltrauen Oberfläche läuft das Regenwasser besser ab und es dringt weniger Feuchtigkeit ins Holz. Da die Schindeln nicht glatt aufeinander liegen, kann das Holz zudem leichter austrocknen“, sagt Geschäftsführer Alex Krügel.

Nach dem Spalten wurden die Schindeln am hinteren Ende mit der Hobelmaschine keilförmig gehobelt und der sichtbare Teil mit einer Fase versehen.

Dreilagig überlappende Schindeldeckung

Auf der Baustelle nagelten die Dachdecker der Firma Otto Kühnel GmbH & Co KG die 50 cm langen und 6 bis 20 cm breiten Schindeln mit Edelstahlstiften verdeckt an der Lattung fest. Dabei montierten sie die Schindeln dreilagig überlappend mit 16 cm Abstand pro Reihe. Seitlich stoßen die Schindeln stumpf aneinander. „Wichtig ist, dass es keine Stoß- oder Kreuzfugen gibt, durch die Wasser hindurchlaufen kann. Daher haben wir die Schindeln pro Reihe um mindestens 30 mm versetzt“, sagt Geschäftsleiter Andreas Kühnel.

Am Ortgang unterdeckten die Dachdecker jede Decklage zudem mit Edelstahlnocken und montierten darüber ein Abschlussblech. Um das ruhige Dachbild nicht zu stören, wurde auf Aufbauten wie Entlüftungsgitter verzichtet. Stattdessen ständerten die Dachdecker das Dach zur Hinterlüftung an drei Stellen pro Dachseite mit Edelstahllochblechen um 6 cm auf.

Deckung in Abschnitten von unten nach oben

Das Dach wurde in je zehn Meter breiten Abschnitten von unten nach oben gedeckt. Um die Dachdecker in mehr als 20 m Höhe und bei 57 Grad Dachneigung abzusichern, wurde das Gebäude rundum mit einem Standgerüst eingerüstet. Außerdem zogen die Dachdecker alle 5 m Schutz- und Arbeitsgerüste nach und hängten sie in Sicherungshaken ein.

Da die Holzschindeln beim Verlegen zum Teil noch stark gebogen sind, entstand zunächst eine sehr wellige Dachoberfläche. „Das ist völlig normal: Holz ist ein Naturprodukt, es zieht sich zusammen und breitet sich wieder aus“, sagt Andreas Kühnel. Schnee und Wasser haben das Dach inzwischen weitgehend geglättet und natürlich vergrauen lassen.

An dem Steildach werden die Altöttinger wohl noch lange Freude haben: Pro Grad Dachneigung ein Jahr Lebenserwartung, heißt es unter Dachdeckern. „Das Dach wird uns alle überdauern“, sagt Kühnel.

Die Eindeckung aus Biberschwanzzigeln wäre vier bis fünf Mal so schwer gewesen

Wegen der spaltrauen Oberfläche der Schindeln läuft das Regenwasser besser ab und es dringt weniger Feuchtigkeit ins Holz

Baubeteiligte (Auswahl)

Bauherr Stadt Altötting, 84503 Altötting

Architekten Florian Nagler Architekten GmbH,

81245 München (Bauleitung Stefan Lambertz)

Holztragwerkbau Kaufmann Bausysteme GmbH, A-6870 Reuthe

Holzschindeln Theo Ott GmbH, 83404 Ainring

Dachdecker Otto Kühnel GmbH & Co KG,

84503 Altötting

Tragwerksplanung Merz Kley Partner GmbH,

A-6850 Dornbirn

Prüfstatik Landesgewerbe Anstalt,

Abteilung Statik, 83278 Traunstein

Im Internet finden Sie weitere Fotos vom Bau des Kultur- und Kongresszentrum in Altötting. Geben Sie hierzu bitte den Webcode in die Suchleiste ein.