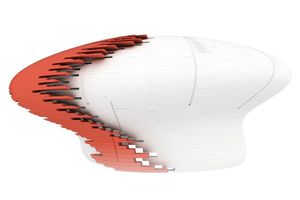

Wolkenform aus Brettsperrholz

Brotmuseum "Paneum" in Asten aus Brettsperrholzringen gebautDer hölzerne Dachaufbau des „Paneum“ in Asten besteht aus 800 gekrümmten Brettsperrholzsegmenten. Die Form wurde mit Hilfe eines Computermodells realisiert. Auf einer CNC-Anlage wurden die Segmente millimetergenau zugeschnitten und auf der Baustelle gestapelt, verschraubt und verklebt.

Peter Augendopler, Chef des Backmittelherstellers Backaldrin, ist gelernter Bäcker und leidenschaftlicher Sammler von Objekten, die mit dem Brotbacken zu tun haben. Schon lange hegte er die Idee eines Brotmuseums. Im Herbst 2015 ging er mit seiner fixen Idee in das Wiener Atelier des international anerkannten Architekturbüros Coop Himmelb(l)au. Dort traf er auf Wolfgang Dieter Prix, Kopf des Architekturbüros, der sich von der Idee sofort begeistern ließ. Überhaupt verstanden er und sein Auftraggeber sich auf Anhieb, wie es heißt, und so erhielt Prix freie Hand für einen Entwurf, der das Thema des Gebäudes optisch nach außen tragen sollte. Und so eröffnete am Firmensitz und größten Produktionsstandort des Backwarenherstellers im oberösterreichischen Asten bei Linz Anfang Oktober 2017 ein außergewöhnliches Bauwerk: das „Paneum“, aus dem lateinischen „panis“ für Brot, Österreichs erstes Brotmuseum.

Keine geraden Oberflächen gewünscht

Das Paneum besticht schon von der Autobahn aus mit seiner einzigartigen Architektur. Es lässt Assoziationen mit Brotteig oder einem Brotlaib ebenso zu wie mit Zuckerwatte oder einer Wolke. Dabei besteht es aus zwei Baukörpern: Ein etwa 17 m breiter, 31 m langer und knapp 5 m hoher Sockel aus Sichtbeton bildet das Fundament. Darauf sitzt das insgesamt 20 m hohe Museum, die sogenannte „Wunderkammer des Brotes“ in Holzbauweise. Der silbrig schimmernde, mit etwa 3680 Edelstahlschindeln bedeckte, organisch geschwungene Überbau steht im bewussten Gegensatz zum quaderförmigen Betonunterbau und ist als selbsttragende Brettsperrholz(BSP)-Konstruktion konzipiert; kurz: eine Hülle aus gekrümmten, sich aufeinander stapelnden BSP-Segmenten.

„Holzgefäß“ mit dicker Schale

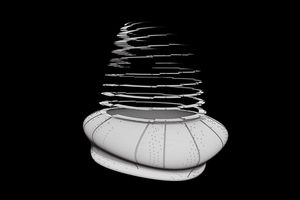

Der Stahlbetonbau wird über das Erdgeschoss hinaus mit einer rund drei Meter hohen Röhre weitergeführt. Sie mündet in einer Plattform, die die erste Ausstellungsebene bildet. Auf diese rundum auskragende Geschossdecke setzt die zwölf Meter hohe Konstruktion des „Holzgefäßes“ mit ihrer 40 cm dicken Schale und mit Durchmessern von bis zu 35 m auf. Beginnend mit dem ersten Ring, der aus Segmenten zusammengesetzt ist, stapeln sich 71 weitere Ringe übereinander. Sie bestehen wiederum aus einer Vielzahl von Segmenten, deren Stoßfugen schichtenweise versetzt angeordnet sind. Die Struktur besteht aus 800 gekrümmten, am Computer entwickelten BSP-Segmenten. Auf einer CNC-Anlage millimetergenau aus- und zugeschnitten, wurden sie auf der Baustelle passgenau übereinandergestapelt.

Digital geplant

Um die geschwungene Gebäudehülle zu generieren und in definierte CAD-/CNC-Daten zu übersetzen, holten sich die Planer das interdisziplinäre Team des Büros Design-to-Production aus Zürich mit ins Boot. Die beiden Gründer, Arnold Walz und Fabian Scheurer helfen mit ihrem Team Architekten, Designern, Ingenieuren und Herstellern, die Lücke zwischen Idee und Realisation beim Bau von „Non-Standard“-Architektur zu überbrücken. Dabei geht es um Objekte, deren Form weder mit den üblichen Mitteln dargestellt noch mit standardisierten Elementen gebaut werden kann. Die Spezialisten übernahmen im Auftrag der Holzbau-Unternehmen Pointinger Bau und Wiehag die 3D-Planung für die digitale Fertigung.

Anforderungen an die Ringeinteilung

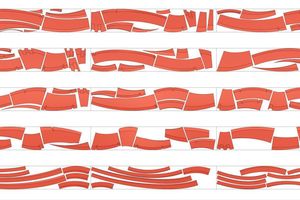

Zunächst galt es, die 72 horizontalen Ringe der Freiform in einzelne Segmente zu unterteilen, um sie herstellen und transportieren zu können. Dafür wurde ein 3D-Fertigungsmodell erstellt. Um eine Ringeinteilung vornehmen zu können, mussten die Spezialisten vorweg einige Rahmenbedingungen abfragen, zum Beispiel welche Maschinen und Fräswerkzeuge beim Holzbauunternehmen Wiehag für den Abbund zur Verfügung stehen. Um möglichst wenige Einzelteile zu erhalten und die Bearbeitung und die Anzahl der Teile für Transport und Montage zu minimieren, strebte das Holzbauunternehmen Wiehag eine möglichst große Höhe für die einzelnen Ringe an. Der Architekt dagegen wollte möglichst dünne Ringe und fließende Übergänge der Schichten haben. Ein weiterer Einflussfaktor waren die Maße der lieferbaren Brettsperrholz-Plattenformate, vor allem deren maximale Länge. Solche und viele andere Bedingungen hatte das Planungsteam miteinander zu vereinbaren.

Lage der Stöße statisch vorgegeben

Besondere Aufmerksamkeit kam bei der digitalen Planung auch den Stößen der Ringsegmente zu. Hier stellte sich aus statischer Sicht die Frage, um welches Maß die Stöße zueinander versetzt liegen müssen, damit sich eine optimale Verzahnung und Tragfähigkeit ergeben. Die Angaben dazu lieferte der Tragwerksplaner. Da das Fugenbild außerdem einen Einfluss auf das Aussehen der sichtbar belassenen Innenwand hat, musste es immer zuerst vom Architekten abgesegnet werden. All diese Rahmen-, Rand- und Statik-Zwangspunkte flossen im digitalen Modell zusammen und bestimmten als „kleinster gemeinsamer Nenner“ die Segmentierung, die Form der Bauteile und die Lage der Stöße.

Vom digitalen Modell zum Einzelteil

Auch die Angaben des Fassadenbauers und anderer Gewerke flossen ins 3D-Modell und in die Detaillierung der Bauteile ein. So erhielten die Ringsegmente beispielsweise Einkerbungen auf der Außenseite, an denen sich der Fassadenbauer orientieren konnten. Zu berücksichtigen waren außerdem Verbindungsdetails wie Bohrungen für die Dübel zur Positionierung der Fassadensegmente, um deren reibungslose Montage zu gewährleisten, sowie Ausfräsungen für Installationskanäle, Lampenfassungen und Ähnliches.

Zum Schluss leiteten die Planer von Design-to-Production die Fertigungsdaten aus dem digitalen Modell direkt im BTL-Format (CNC-Datenformat) ab, so dass die 800 individuellen Einzelteile auf der CNC-Anlage der Holzbauer automatisch aus den 148 BSP-Platten ausgeschnitten werden konnten.

Viel Verschnitt und zahlreiche Schrauben

Die Statik war unproblematisch mit einem Schichtenmodell zu rechnen. Dennoch holten sich die Techniker des Holzbauunternehmens sicherheitshalber die TU Graz mit ins Boot. Sie prüfte das Tragwerk und nahm damit die inoffizielle Rolle eines „Prüfstatikers“ ein. 378 m³ BSP waren erforderlich, um die Form der „Wunderkammer“ zu errichten. Die einzelnen Elemente wurden miteinander verschraubt und verklebt. Rund 60 000 Schrauben sorgen für die biegesteifen Verbindungen, während das Verkleben die Schubsteifigkeit sicherstellt.

Was man bei der Kalkulation auf den ersten Blick leicht übersieht, ist zum einen die riesige Menge an Schrauben, zum anderen der hohe Verschnitt durch Zuschnitte: Knapp 400 m³ verbautem BSP stehen 1000 m³ bestelltes BSP gegenüber.

Dämmung für gleichmäßige Temperatur

Die Holzkonstruktion wurde innen nur gering nachbearbeitet und lasiert. Zum Außenraum hin folgt auf das Holz eine selbstklebende Aluminium-Dampfsperre. Darauf ist eine Unterkonstruktion für die Edelstahlschindeln befestigt: eine Trägerschicht aus Stahlblechen, die wiederum auf Spanten aus Stahlblech montiert ist. Zwischen Trägerschicht und Dampfsperre ist eine 40 cm dicke Mineralwolldämmung. Die Edelstahlschindeln auf einer Hinterlüftungs-Ebene schließen das Bauwerk nach außen ab. Alle Edelstahl-Schindeln wurden von der Firma Lummel aus Karlstadt hergestellt und montiert.

Der Grund für die Dämmstärke von 40 cm auf der Holzkonstruktion liegt vor allem darin, dass der Taupunkt auf der Außenseite der Holzschale liegen sollte. Gleichzeitig wollte man über das ganze Jahr möglichst gleiche Innenraum-Bedingungen haben – vor allem wegen der Ausstellungsstücke.

Hort einer Sammelleidenschaft

Herausragend sind neben der Architektur auch die 1200 Exponate aus 9000 Jahren im Paneum. Sie sind auf einer knapp 1000 m² umfassenden Ausstellungsfläche sowie auf vier Etagen zu sehen, die rund um eine raumgreifende, spiralförmige angelegte Stahltreppe angeordnet sind. Das Brot-Museum, das nun den Stammsitz des Back-Imperiums mit weltweit 870 Mitarbeitern aufwertet, will einerseits Asten als Bäckereikompetenzzentrum attraktiver machen. Andererseits soll es das Image des Bäckereiberufs verbessern und ist daher öffentlich zugänglich. Und zu guter Letzt ist es der neue Hort der großen Sammelleidenschaft des Firmenchefs.

AutorinDipl.-Ing. (FH) Susanne Jacob-Freitag hat Bauingenieurwesen studiert, ist freie Journalistin und Buchautorin und lebt in Karlsruhe.

Bautafel (Auswahl)

Projekt Brotmuseum in Asten (Österreich) in Holzbauweise

Bauzeit 01/2014 -10/2017

Bauherr Backaldrin International, The Kornspitz Company GmbH, AT-4481 Asten, www.backaldrin.com/de-at

Architektur/Planung Coop Himmelb(l)au Wolf D. Prix & Partner ZT GmbH, AT-1050 Wien, www.coop-himmelblau.at

Digitale 3D-Planung Design-to-production GmbH, CH-8703 Erlenbach/Zürich, www.designtoproduction.com

Holzbau Wiehag GmbH, AT-4950 Altheim, www.timberconstruc tion.wiehag.com

Edelstahlschindel-Fassade Lummel GmbH & Co. KG, Sheet Metal Intern. Systems, 97753 Karlstadt/Main, www.lummel.de

Produkte (Auswahl)

Brettsperrholz Mayr-Melnhof Holz Gaishorn GmbH, A-8783 Gaishorn am See, www.mm-holz.com

Dämmung Mineralwolldämmstoff „Knauf Insulation Universaldämmrolle Classic 035“, www.knaufinsulation.de

Weitere Innenaufnahmen und Modelle für die Konstruktion des Paneums finden Sie online. Geben Sie dafür einfach den Webcode in die Suchleiste auf unserer Website ein.