Treet: Ein (Hoch-)Haus wie ein Baum

Vorgefertigte, gestapelte Holzmodule, ein Brettschichtholzgerüst mit speziell verstärkten „power storeys“ und einige, wenige Betondecken, um das Gewicht des Gebäudes zu erhöhen – das sind die Hauptmerkmale des knapp 50 m hohen Holzhochhauses in der norwegischen Stadt Bergen.

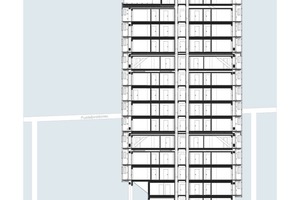

An der Westküste Norwegens, in einer der regenreichsten Gebiete Europas, wurde 2015 in Bergen das 14geschossige Holzhochhaus Treet fertiggestellt. Relativ zentral gelegen, in direkter Nachbarschaft zu einer großen Autobrücke, deren Höhe die Höhe des Gebäudes mit beeinflusst hat, steht es direkt am Puddefjord in einem neu wachsenden Stadtteil. Die 62 Appartements des Treet konnten bereits seit Herbst vergangenen Jahres bezogen werden. Auf einer Grundfläche von 21 auf 23 m ragt das Holzgebäude offizielle 49 m in die Höhe, wobei der Abstand der untersten zur obersten Holzkante tatsächlich 52,8 m beträgt.

Gestapelte Holzmodule mit BSH-Gerüst

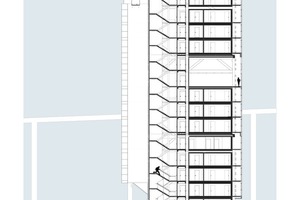

Die Grundidee der Gebäudestruktur besteht aus vorgefertigten, stapelbaren Holzmodulen in Holzrahmenbauweise und einem Brettschichtholz(BSH)-Gerüst an der Fassade, das dem Gebäude seine Steifigkeit und Stabilität verleiht. Die Holzmodule, die in Estland gefertigt wurden und per Schiff quasi direkt auf die Baustelle geliefert werden konnten, sind dabei schon mit Dämmung, Elektrik und Einbauschränken ausgestattet. Vier Modul-Ebenen können einfach übereinander gestapelt werden, erst dann wird das Gerüst errichtet und als fünfte Ebene ein Sondergeschoss eingefügt. Bei diesem so genannten „power storey“ liegt eine Betondecke auf einer speziellen BSH-Verstärkung des Hauptgerüstes. Die Untergurte sind hier außerdem mit Stahlträgern verbunden, um auch lokale Schwingungen und Abscherungen zu vermeiden. Die Module selbst haben also nur über die Betonplatten eine Verbindung mit dem Gerüst. Die Betondecken dienen jeweils als Basis für das nächste Ebenenpaket. Ebene 5 und 10 sind also Powergeschosse und auch das Dach ist als Betonplatte ausgebildet. Die unteren fünf Geschosse stehen auf dem Dach der Tiefgarage. Die Hauptaufgabe der Betondecken liegt allerdings darin, das Gewicht des Gebäudes zu erhöhen, um das dynamische Verhalten zu verbessern.

Alle Brettschichtholz-Elemente sind über gedübelte Stahlplatten verbunden, die der K-Form der Holzkonstruktion an diesen Verbindungspunkten folgen und aus einer horizontalen Platte mit zwei davon abzweigenden, senkrecht dazustehenden Diagonal-Platten bestehen. Diese tragfähige Verbindungsart wird sehr häufig bei Brücken und hohen Gebäuden benutzt. Überhaupt haben sich die Entwerfer und Konstrukteure des Gebäudes stark am Brückenbau orientiert: „Die Konstruktion des Holzgerüstes entspricht im Grunde dem einer senkrecht gestellten Fachwerkkonstruktion für Brücken“, erläutert Rune Abrahamsen, seinerzeit verantwortlicher Ingenieur von Seiten der Firma Sweco AB. „Eine erfahrungsgemäß sehr stabile und tragfähige Form.“

Dieses Holzgerüst ist zum einen am Eingangsbereich, vor allen Dingen aber hinter den verglasten Nord- und Südfassaden sichtbar. Die Ost- und Westfassaden wurden hingegen mit vorgehängten Cortenstahlelementen versehen und mit Öffnungen für Tageslicht versehen. So ist das Holz gegen die sehr hohe Belastung aus Regen und auch gegen Sonne geschützt. Die vorgehängte Fassade erhöht die Haltbarkeit und verringert daher den Wartungsaufwand des Gebäudes. „Wir haben uns ganz bewusst gegen eine Holzfassade entschieden, die alle fünf Jahre hätte imprägniert werden müssen“, erklärt dazu auch Per Reigstad, Projektleiter des Architekturbüros Artec AS.

Ein weiteres Holzbauelement sind CLT-, also Brettsperrholz-Wände, die vor allen Dingen den Aufzugs- sowie den Treppenhausschacht bilden. Außerdem wurden CLT-Platten für die Treppenstufen sowie für die Böden der Balkone verwendet. Die Wände sind dabei von der Hauptlastrichtung unabhängig und unterstützen auch nicht die Horizontalaussteifung. Sie wurden übrigens in Deutschland von der Firma Merk Timber gefertigt.

Tests und Prototypenbau

Vor dem Errichten des Gebäudes wurden diverse Tests durchgeführt und ein Prototyp des Wohnmoduls gebaut. Sowohl in Computersimulationen als auch in der Realität konnten so diverse Lastfälle und Beanspruchungen durchgespielt werden, denn über das dynamische Verhalten der vorgefertigten Module lagen bis dahin in der Form keine Kenntnisse vor. Es stellte sich heraus, dass die Windlast in diesem Projekt die bestimmende statische Komponente ist. „Die größte Herausforderung des Projektes war, die Schwingungen, die durch die Windkräfte verursacht werden könnten, in den Griff zu bekommen“, erklärt Projektleiter Abrahamsen. „Durch die relativ große Höhe des Treet, mit verhältnismäßig geringem Gewicht, musste ein Weg gefunden werden, um ein Schwanken in den oberen Geschossen zu vermeiden, beziehungsweise so stark zu reduzieren, dass sich kein Bewohner gestört fühlt. Es gab bis dahin kein vergleichbares Gebäude, auf das wir uns hätten beziehen können. So mussten wir eine Menge forschen und testen.“

Montage

Auch in der Bauphase kam die moderne Computertechnologie an vielen Punkten zum Einsatz. Neben den mit hoch präziser CNC-Technik vorgefertigten Holzbauteilen und -modulen wurde der gesamte Projektverlauf mit Hilfe eines BIM-Modells geplant und koordiniert.

Gearbeitet wurde dann bei der Realisierung mit einem großen Baukran, der unter anderem den riesigen Aufzugschacht in das Gebäude zwischen die Container gehoben hat. Das war filigranste Maßarbeit, denn die Lücke bot nur wenige Zentimeter Spiel. In gerade mal 15 Minuten konnte der 40 m lange Aufzugsschacht von dem Kran positioniert werden. Zudem wurde mit elektrischen Kletterbühnen gearbeitet, um flexibel immer die optimale Arbeitshöhe nutzen zu können.

„Insgesamt kann man sagen, dass der Bau schneller errichtet werden konnte als ein herkömmliches Gebäude mit Stahlstützen und Betondecken“, so Abrahamsen, „wobei die Logistik nicht ganz einfach war. Sehr viele vorgefertigte Komponenten mussten zur richtigen Zeit am richtigen Ort sein und auch das Wetter stellte eine große Herausforderung dar. Es gibt an dem Standort wirklich sehr viel Regen, so dass wir zunächst über ein riesiges Zelt nachgedacht hatten, damit das Wasser keinen Schaden anrichtet. Am Ende haben wir dann mit kleinen Zeltdächern gearbeitet, um die jeweiligen aktuellen Öffnungen schützen zu können.“ Besonders beeindruckt ist der Ingenieur von der Maßgenauigkeit der installierten BSH- und CLT-Elemente. „Durch die sehr präzise Vorfertigung hatten wir am Ende Maßtoleranzen von nur wenigen Millimetern! Mit Beton wären dies erfahrungsgemäß mehrere Zentimeter gewesen.“ Und Architekt Reigstad ergänzt: „Ich bin sehr froh, dass wir uns so konsequent bei allen Bauelementen für die jeweils beste Qualität entschieden haben. Diese Mehrinvestitionen haben sich auf jeden Fall gelohnt!“

Brandschutz

Wie bei jedem mehrgeschossigen Holzbau war auch beim Treet der Brandschutz ein Thema, dem letztlich mit recht einfachen Mitteln begegnet werden konnte. Die Auflagen zum Brandschutz besagen, dass das Haupttragwerk der Brandschutzklasse F90, für das Sekundärtragwerk F60, entsprechen muss. Auch die vorgefertigten Appartement-Module verfügen über eine Feuerfestigkeit von 90 Minuten. Leimholz hat durch seine Materialdichte bereits ein sehr gutes Brandschutzverhalten. Zudem unterstützt eine Sprinkleranlage das Konzept. Fugen zwischen Stützen und Unterzügen wurden mit Brandschutzfugenmasse verfüllt und alle exponierten Holzoberflächen mit Brandschutzfarbe gestrichen.

Ökologie

Ganz bewusst hatte sich die Wohnungsbaugesellschaft BOB als Bauherr dafür entschieden, das Gebäude als nachhaltiges Holzhochhaus zu realisieren. Umso verwunderlicher erscheint es da, dass die CLT-Elemente in Deutschland produziert worden sind. „Wir haben versucht, möglichst viele Materialien aus der Region zu verwenden. So wurde das Haupttragwerk in Norwegen produziert. Es gab aber keine Fabrik bei uns, die in der Lage gewesen wäre, so große CLT-Elemente zu fertigen. Wir haben uns dafür entschieden, den Transportweg in Kauf zu nehmen, da wir auf keinen Fall auf eine Konstruktion aus Stahl und Beton ausweichen wollten“, so Abrahamsen. Merk Timber lieferte 360 massive Leno-Brettsperrholzbauteile in zehn Lkw-Ladungen nach Norwegen. Das Gebäude konnte zudem im Passivhausstandard realisiert werden.

„Das Treet-Building hat Pionierfunktion. Wir haben alle an dem Bau gelernt und sicher an einigen Stellen mehr Geld und Arbeit investiert als an einem Gebäude aus der Schublade“, betont Architekt Reigstad. „Aber es war eine tolle Zusammenarbeit, auch mit dem Wohnungsbauunternehmen, das bereit war, den Holzbau mit diesem Projekt voranzutreiben.“

„Die Konstruktion des Holzgerüstes entspricht dem einer senkrecht gestellten Fachwerkkonstruktion für Brücken“

Die Maßtoleranzen betrugen bei Holz nur wenige Millimeter, bei Beton wären es mehrere Zentimeter gewesen

Bautafel (Auswahl)

Projekt Holzhochhaus „Treet“, 14-Geschosser in Bergen

Bauherr Bergen og Omegn Boligbyggelag (BOB), Norwegen

Architektur Planung Artec AS, Norwegen, www.artec.no

Tragwerksplanung Sweco AB, Schweden, www.sweco.se

Holzbau

CLT-Struktur Moelven

Industrier ASA, Norwegen,

CLT-Fertigung Merk Timber GmbH Aichach,

Holzrahmenbau-Module: Kodumaja AS, Estland,

Bauweise Massivholzbauweise, Holzgerüst BSH,

Module in Holzrahmenbauweise, Betondecken in den „Power Storeys“

Bauzeit 2014 – 2015

(15 Monate)

Web-Service:

Im Internet finden Sie weitere Fotos und Zeichnungen, sowie ein Zeitraffer-Video vom Holz-Hochhaus Treet in Bergen. Geben Sie hierzu bitte den Webcode in die Suchleiste ein.