Ein Haus für Elefanten im Züricher Zoo

Der Züricher Zoo geht neue Wege in der Tierhaltung, Elefanten finden auf einer sechs Mal größeren Fläche als vorher artgerechte Lebensbedingungen vor. Das Dach besteht aus einer Holzkonstruktion, die wasserführende Ebene aus einer Kunststoffdachbahn, für Licht sorgen flexible Folienkissen.

Der Neubau des Elefantenparks im Züricher Zoo auf über 22 000 m2 wurde 2014 nach drei Jahren Bauzeit eröffnet, und die Elefanten durften ihr neues Zuhause beziehen. Den dazu ausgeschriebenen Wettbewerb hatte 2008 der Züricher Architekt Markus Schietsch gemeinsam mit dem Landschaftsarchitekten Lorenz Eugster gewonnen.

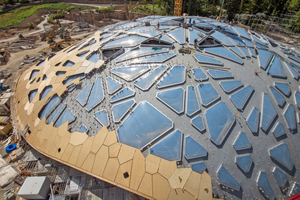

Schildkrötenpanzer als Dachkonstruktion

Die Anlage besteht aus einem großen Außenpark und einem Elefantenhaus für den Winteraufenthalt und die Pflege der Elefanten. Architektonisch einmalig ist das markante, lichtdurchflutete Holzdach des Elefantenhauses mit einer Fläche von rund 6500 m2 und einem Gewicht von rund 1500 Tonnen. Das stützenfreie Dach wird durch eine filigrane Betonkonstruktion gehalten. Eine netzartige, transparente organische Struktur zieht sich über die gesamte Dachfläche. Im Innenraum wirkt das einfallende Sonnenlicht, als scheine es durch ein Blätterdach und schafft veränderliche Lichtstimmungen mit spannungsvollen Kontrasten zwischen schattigen und hellen Bereichen. Das Areal ist für zehn Elefanten gebaut, in der Innenanlage befinden sich zudem eine Besucherlodge, Unterwassereinblick und der Managementbereich, eingebettet in eine tropische Vegetation.

Komplexe Statik

Einzigartig ist die Statik des Gebäudes: Bei einem Hallen-Durchmesser von 80 m kommt das Dach gänzlich ohne Holzstützen oder andere abstützende Elemente im Inneren aus, es liegt an fünf Randbereichen auf. Das Fundament (Unterkonstruktion) ist in Beton ausgeführt und wurde bis auf den Fels mit Bohrpfählen verankert. Rings um den Dachrand läuft ein vorgespannter, 270 m langer Betonring, der auf einer Lamellenstruktur aus Stahlbetonstützen aufliegt und die Kräfte in den Boden ableitet. Dort wo der Betonring nach unten kommt, verdichtet sich die Lamellenstruktur. Um die Holzschale technisch zu realisieren, mussten bestimmte Vorgaben erfüllt werden. Zur statischen Formfindung diente ein ebenes Lochbild mit einem Öffnungsanteil von etwa 33 Prozent, der durch 271 in die Holzschale eingeschnittene Oberlichtöffnungen unterschiedlicher Geometrien erreicht wurde. Unterschiedliche Medien-Leitungen, die transparenten Luftkissen aus UV-durchlässiger ETFE-Folie, Pflanzenberegnung, Lampen usw. waren mit flexibler Nachrüstbarkeit in die Konstruktion zu integrieren, ebenso die Wärmedämmung. Um die Funktionstüchtigkeit zu gewährleisten wurde im Vorfeld gemeinsam mit dem Zimmermann ein 8x8 m großes Modell mit der gesamten Dachkonstruktion erstellt.

Trotz der komplexen Plattenbemessung, die nicht über Normen abgedeckt ist, hatten sich die Mitarbeiter der mit Tragwerksplanung und Bauausführung beauftragten Walt + Galmarini AG (Zürich) die Aufgabe gesetzt, die Holzschale einfach mit großen, ebenen oder geraden Standardprodukten herzustellen, die sich auf der Baustelle ohne Hilfsmittel in die gewünschte doppelt gekrümmte Form biegen lassen. Zusammen mit Ingenieuren der Merk Timber GmbH (Aichach) entwickelten die Planer neben der Dachkonstruktion auch die Fassadenkonstruktion, die ebenfalls hohe statische Anforderungen stellte.

Mit Konstruktionsschrauben verbunden

Nach verschiedenen Untersuchungen fiel die Wahl schließlich auf ebene Mehrschichtplatten, deren Schalentragwirkung durch großformatige Plattenstreifen (3,40 x 12 m) erreicht wird. Sie wurden in drei jeweils um 60° versetzte Lagen so übereinander angeordnet, dass jede Lage zu einem Widerlagerbereich seine Haupttragrichtung aufweist. Die ebenfalls mit Mehrschichtplatten verkleideten Betonwandscheiben und die Fassadenpfosten verschmelzen dabei in der lamellenartigen Fassadenstruktur zu einem dynamischen System. Die notwendige Duktilität und Robustheit der Konstruktion wird mit schlanken stiftförmigen Verbindungsmitteln hergestellt. Die erforderliche Biegesteifigkeit erreichten die Holzbauer über eine Fachwerkausbildung mit langen Vollgewindeschrauben als nachgiebige Verbundkonstruktion.

30 000 Einzelteile

Die Dachschale besteht von unter her aus drei 80 mm starken Dreischichtplatten, wobei die unterste unter den Betonring läuft und dort mit Holz-Beton-Verbundschrauben mit diesem verbunden ist. Die Platten sind vernagelt und verschraubt. Die statischen Haupttraglinien verlaufen in unterschiedlichen Richtungen zwischen definierten Punkten des Ringbalkens. Sie wurden zusätzlich lokal mit tragenden Balken verstärkt.

Die Lieferung und Montage der rund 30 000 unterschiedlichen Einzelbauteile auf der Baustelle erfolgte nach einem genau vorgegebenen Plan. Zu Beginn der Arbeiten musste allerdings zunächst ein Gerüst über die gesamte Halle gebaut werden, um die Holzschale erstellen zu können.

Die erste Lage der Dreischichtplatten wurde vollflächig auf einem Lehrgerüst aus Spanten montiert und mit Teilgewindeschrauben verbunden. Darauf kam die zweite, um 60° gedrehte Lage mit vorgeschnittenen Öffnungen. Sie wurde über Teil- und Vollgewindeschrauben mit der ersten Lage verschraubt. Die dritte Lage kam fertig vom Roboter gefräst auf die Baustelle und diente als Schablone für die Oberlichter.

Die Platten wurden danach miteinander vernagelt und die Öffnungen abschließend von den Handwerkern mit Kettensägen ausgeschnitten. Zusätzlich aufgebrachte Randhölzer verstärken das Holzschalentragwerk. Nach oben vervollständigen eine Installationsebene sowie eine Dämmebene die Konstruktion. Insgesamt misst der Dachaufbau knapp 1,60 m. Den äußeren Abschluss des Daches bildet eine Deckschicht aus unbehandelten Kerto-Furnierschichtholzplatten. Sie werden – durch Witterungseinflüsse hervorgerufen – dem Elefantenhaus in einigen Jahren eine silbrige Außenhaut verleihen und das Gebäude mit seiner Umgebung verschmelzen lassen. Neben der großen Anzahl von Nägeln wurden vor allem Voll- und Teilgewindeschrauben von Fischer und SFS Unimarket verwendet.

Die unterschiedlichen Dachneigungen von 0 bis 55 Grad erforderten für alle Mitarbeiter höchste Sicherheitsvorkehrungen. Permanentes Anseilen während der Ausführung war Pflicht. Die Dachinstallation erfolgte immer in Abhängigkeit von den Zimmermannsarbeiten, so dass auch die Personallogistik minutiös geplant werden musste. Die unterschiedlich großen Flächen, Winkel und Radien erfordern eine hochflexibel verarbeitbare Kunststoffabdichtung sowie handwerkliche Präzisionsarbeit.

Bewährtes System für die Dachabdichtung

Auf die aus dreischichtigen Holzverbundplatten bestehende 5000 m2 große Unterkonstruktion wurde die „Sarnafil TG 76 Felt“-Dachbahn von Sika vollflächig verklebt. Die Kunststoffabdichtung ist weichmacherfrei aus flexiblen Polyolefinen (FPO) und auf der Unterseite mit einer Kaschierung ausgerüstet, so dass Fugen in der Unterkonstruktion gut überbrückt werden. Die Kunststoffdachbahn war gerade bei dieser besonderen und geschwungenen Dachform ideal geeignet. Durch hochreißfeste Einlagen sind sie zugfest und dennoch hoch flexibel.

Die lichtdurchflutete Halle ist mit 271 Oberlichtern bestückt, von denen jedes eine unterschiedliche Form aufweist. In der 18 m hohen und zweifach gekrümmten Holzkuppel erzeugen sie ein bewegtes Licht- und Schattenspiel. Die gesamten Aufbordungen und rund 1500 Eckausbildungen erforderten von den Spenglern der Preisig AG aus Zürich hohe handwerkliche Fertigungskunst, aufgrund der unterschiedlichen Winkel standen hierfür keine Formteile zur Verfügung. Um die hohen ästhetischen Anforderungen zu erfüllen und eine sichere Wartungsebene zu schaffen, überspannt über der Dachhaut eine Holzplattform (die Kerto-Furnierschichtholzplatten) das Dach. Diese unbehandelte Holzkonstruktion ist auf 5615 Stützen abgestellt. Jeder Stützenfuss ist mit einem von Sika speziell entwickelten, „Sarnafil“-Formstück eingefasst, damit blieb das Dach dicht.

Natürliche Belichtung mit Folienkissen

Auf der Suche nach einem geeigneten Oberlichtsystem, das einerseits die gestalterischen Vorstellungen der Architekten und andererseits die hohen bauphysikalischen Anforderungen erfüllt, entschieden sich die Planer für ETFE-Folienkissen von Vector Foiltec. Die UV-durchlässige Texlon-Technologie entsprach mit seiner hohen Dämmwirkung den Wärmeschutzvorgaben und erforderte aufgrund seines geringen Gewichts keine besonderen statischen Maßnahmen. Bei einer Gesamtfläche von 2200 m2 bedecken die Folienkissen etwa 35 Prozent der Dachfläche und lassen damit ausreichend Tageslicht für ein natürliches Pflanzenwachstum in den Innenraum fallen. Zusammen mit der Abdichtungslage auf dem Holzdach bildet die oberste ETFE-Lage zudem die wasserführende Schicht.

Durch die hohe Vorfertigung verkürzte sich die Montagezeit auf der Baustelle erheblich. Nach dem Aufmaß der 271 Fensteröffnungen wurden die Aluprofilrahmen zur Aufnahme der Kissen im Werk exakt und winkeltreu vorgeschnitten. Sämtliche Ausfräsungen für Abdichtungen und die Befestigungselemente wurden ebenfalls schon vor der Montage in die Profile eingearbeitet. Um den Wärmeschutz des Elefantenhauses weiter zu verbessern, erhielten die Aluminiumrahmen einen thermisch isolierten Deckel. Dieser verhindert Wärmebrücken. Die Isolation unterbindet zudem die Bildung von Kondenswasser an den kritischen Schnittstellen zwischen Holzkonstruktion und Aluminiumrahmen. Zum Schutz gegen Hagel ist eine Hagelschutzfolie eingearbeitet.

Schnelle und sichere Montage

In einem ersten Arbeitsschritt brachten die Monteure eine Aufständerung aus T-Profilen um die Fensterausschnitte an. Daran wurden im zweiten Schritt die Alurahmen verschraubt. Anschließend konnten die Folienkissen und die Hagelschutzfolie in die Aufnahmeprofile eingeklickt und an die Luftversorgung angeschlossen werden. Den Überdruck von 250 Pascal zwischen den einzelnen Folienlagen und der Hagelschutzfolie stabilisiert ein automatisches Niederdrucksystem, dessen Versorgungsleitungen die Handwerker vorab in der Installationsebene des Dachs verlegten. Zur Absicherung gegen Schneelasten kann das System den Überdruck in den Wintermonaten auf bis zu 800 Pascal erhöhen.

Das komplexe Projekt setzt in seiner Planung und Umsetzung neue Maßstäbe und soll den Tieren ein artgerechtes Zusammenleben ermöglichen. Im Sommer 2014 wurde das neue Elefantenhaus eingeweiht.

Trotz des imposanten Durchmessers von 80 m kommt das Dach ohne abstützende Elemente aus

Vor der Umsetzung der Dachtragschale wurde ein acht Mal acht Meter großes Modell aufgebaut

Baubeteiligte (Auswahl)

Objekt Kaeng Krachan Elefantenpark,

Zoo Zürich, CH 8044 Zürich

Bauherr Zoo Zürich

Architekten Markus Schietsch Architekten GmbH, CH-8004 Zürich

Gesamtleitung cga – consulting group aeberhard GmbH, 8052 Zürich/ BGS & Partner Architekten AG, 8640 Rapperswil

Landschaftsarchitektur Lorenz Eugster Landschaftsarchitektur und Städtebau GmbH, 8004 Zürich

Tragwerksplanung, Bauleitung Hülle Walt+Galmarini AG, 8008 Zürich

Bauprodukte/Hersteller (Auswahl)

Dachabdichtung Kunststoffdachabdichtung „Sarnafil TG 76-18 Felt“, passende Zubehörprodukte,

Sika AG, Schweiz, che.sika.com

Holzbauprodukte Züblin Timber (früher Merk Timber), 86551 Aichach, www.zueblin-timber.com

Folienkissen Texlon-ETFE, Vector Foiltec,

28171 Bremen, www.vector-foiltec.com

Schrauben Vollgewinde- und Teilgewindeschrauben, Fischerwerke GmbH, SFS intec AG, www.fischer.de

Gerüst/Wetterschutzdach Wilhelm Layher GmbH, 74363 Güglingen-Eibensbach, www.layher.com

Lehrgerüst und Wetterschutzdach in einem

Damit sich die Konstruktion überhaupt erstellen ließ, war sowohl die Errichtung eines Lehrgerüsts als auch die Montage eines temporären Wetterschutzdaches notwendig. Dies schützte das Holzdach vor dem Anbringen der Kunststoffabdichtung vor Witterungseinflüssen.

Das 5500 m2 große Lehrgerüst ließ sich optimal an die komplexe Geometrie und die unterschiedliche Bauphasen anpassen und fungierte gleichzeitig als Stützgerüst für das Wetterschutzdach. Mit dem „Allround-Gerüst“ stand dem Schweizer Gerüstbauer ein modulares System zur Verfügung, welches mit dem umfassendem Teileprogramm ein großes Anwendungsspektrum abdeckt. Die schraubenlose und damit schnelle Keilschlossverbindung sorgte für einen wirtschaftlichen Auf-, An- und Umbau – beim Verarbeiten von rund 750 t Gerüstmaterial ein entscheidender Vorteil.

Als Wetterschutzdach wurde das „Kassettendach“ ebenfalls ein System von Layher verbaut. Es ist kompatibel zum „Allround-Gerüst“ und gerade bei größeren Spannweiten und höheren Lasten gut einsetzbar. Die Dachkassetten als regendichte und begehbare Dachhaut bestehen aus einem Stahlrahmen und Profilblechen. Das Bauwerk blieb so während der gesamten Arbeiten geschützt.