Einblasdämmung im Dachgeschoss, Teil 2

In Teil 1 unseres Beitrags in der dach+holzbau 4.2013 zeigten wir die ersten Vorbereitungsschritte – das Verlegen der Dampfbremse und die Abdichtung zum Mauerwerk hin. Nun folgen mit der Anbringung der Querlattung die letzten Vorbereitungsarbeiten. Schließlich wird die Zellulosesdämmung eingeblasen.

Nach dem Verlegen der Dampfbremse fahren wir mit dem Anbringen der Querlattung fort. Hier eignen sich am besten – wie auch beim gezeigten Objekt – gehobelte Bretter mit 80 mm Breite und 22 mm Dicke. Im allgemeinen Sprachgebrauch bekannt als „1-Zoll-Bretter gehobelt“. Der Abstand der Latten richtet sich nach dem Plattenmaß der Innenverkleidung, aber auch nach den Verarbeitungsrichtlinien für die Dampfbremse. Bei Folien, die sich stärker dehnen wird enger gelattet. Beim gezeigten Objekt lag der Achs-Abstand der Querlatten bei maximal 42 cm. Ein Tipp: Transparente Dampfbremsen haben den Vorteil, dass die nachher mit Zellulose zu befüllenden Felder nicht gekennzeichnet werden müssen, da die einzelnen Gefache gut sichtbar sind.

Vor dem Anbringen der Innenverkleidung wird nun die Dämmung eingebracht. Üblicherweise wird für moderne, leistungsstarke Einblasmaschinen Starkstrom (380 Volt, 16 Ampere, 5-pol. EURO-Stecker) benötigt. In manchen Altbautenist dies jedoch nicht möglich. Das sollte man im Vorfeld abklären. Entweder verwendet man dann Stromaggregate oder eine Einblasmaschine, die mit Lichtstrom arbeitet.

Nach der Vorbereitung folgt der Einblasvorgang

Der Einblas-Fachmann kommt mit seinem Lkw auf die Baustelle und bringt alles mit, was er braucht: Einblasmaschine, Einblasschlauch und Dämmmaterial. Die Maschine und der in Plastikballen abgepackte Dämmstoff bleiben auf dem Lkw. Den Schlauch, durch den die Zellulose ins Gefach transportiert wird, zieht der Fachmann ins Gebäude. Bis zu einer Entfernung von 100 m kann die Zellulose so von der leistungsstarken Einblasmaschine bis ins Gefach befördert werden. Je nach Maschinentyp und Konstruktion können auf diese Weise etwa 800 kg Dämmstoff pro Stunde eingebracht werden. Die Zellulose wird am Lkw in die Maschine eingefüllt – sehr oft packt hier der Bauherr selbst an und spart so die Kosten für einen Helfer.

Die Verwendung von Einblaszellulose nach dem Prinzip „ein Produkt für Boden, Wand und Decke und jede Dämmstärke“ bringt viele Vorteile: Das Lagern und Herumschleppen des Dämmmaterials auf der Baustelle entfällt; man muss lediglich den Einblasschlauch und nicht Unmengen von Material ins Obergeschoß bringen. Der gesamte Einblasvorgang erfolgt schnell, sauber und völlig verschnittfrei. All das spart Zeit und Kosten. Zellulose ist zudem ein ökologischer Dämmstoff mit einer sehr niedrigen Wärmeleitzahl. Das aus sortiertem Tageszeitungspapier gewonnene Dämmmaterial überzeugt auch durch seinen hohen Strömungswiderstand, der maßgeblich für die guten Schalldämmwerte ist und sogar die Luftdichtheit der Gebäudehülle unterstützt. In Prüfungen und Forschungsprojekten konnte der maßgebliche Einfluss auf den Hitzeschutz und der hohe Brandschutz nachgewiesen werden. Zellulose brennt so wie Holz kontrolliert ab und bildet an der Oberfläche durch Pyrolyse eine brandhemmende Schicht.

Dämmstoff verfilzt zur Dämmmatte

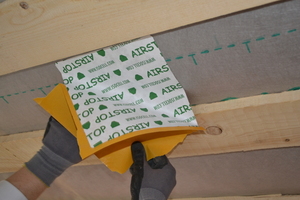

Zum Einbringen der Dämmung schlitzt der Einblas-Fachmann eine Einblasöffnung in die Dampfbremse, durch die er den Schlauch bis ganz ans Ende des Gefaches schiebt. Mittels Funk steuert er die Einblasmaschine und füllt die vorbereiteten Hohlräume fugenlos und setzungssicher. Die mit einem Druck von rund 0,35 bar eingeblasenen Zellulosefasern verfilzen sich in der Konstruktion maßgeschneidert zu einer kompakten, lückenlosen Dämm-Matte. Die Einblasöffnungen werden mit Dichtpflastern wieder verschlossen.

Inklusive Vorbereitungszeit wurden beim gezeigten Objekt die Gefache mit 30 m³ Dämmstoff (Dämmstärke: 26 cm, U-Wert 0,175 W/m²K) in 4 Stunden fix und fertig gedämmt.

Autorin

Gabriele Leibetseder ist technische Leiterin bei der Isocell GmbH in Neumarkt am Wallersee, Österreich.

Der Einblas-Fachmann kommt mit seinem Lkw auf die Baustelle und bringt alles mit, was er braucht