Rohbau gleich Innenausbau

Klebstofffreie Massivholzplatte ersetzt OSB-Platte bei NeubauprojektBeim Bau eines Biosupermarktes haben Handwerker erstmals eine klebstofffreie Massivholzplatte sichtbar verbaut. Ursprünglich als rein konstruktives Element gedacht, bildet sie jetzt die abschließenden Raumoberflächen. Dabei birgt sie weniger Gefahren für die Gesundheit als herkömmliche OSB-Platten.

Beim Bau eines Biosupermarktes wurde die tragende Holzrahmenkonstruktion mit einer seit 2013 auf dem Markt befindlichen, klebstofffreien Massivholzplatte beplankt und ausgesteift. Erfunden hat diese der Schwarzwälder Säge- und Holzwerker Dieter Junker (www.massivholz-junker.de), der der baubiologischen Alternative den Namen GFM (= Glue-Free Massive = Leimfrei Massiv) verliehen hat. Sie ist komplett frei von Bauchemie und besteht einzig aus heimischem Nadelholz: gesägt, gehobelt und getrocknet. Junker gelang es, die einzelnen Brettlagen durch eine in Jahrhunderten bewährte, traditionelle Zimmermannsverbindung rein mechanisch statisch wirksam zusammenzufügen: den Schwalbenschwanz, der zusätzlich zur horizontalen Sicherung auch eine gewisse Beanspruchung auf Zug ermöglicht.

Ein Leben mit Holz

Dieter Junker entstammt einer familiär geprägten, traditionellen Handwerkszunft: „Ich habe mein Leben lang im elterlichen Sägewerk mit Holz gearbeitet. Der reine Sägewerksbetrieb hat mich jedoch nicht komplett erfüllt, da mich die vielseitigen Verwendungsmöglichkeiten des Baustoffes Holz mehr interessiert haben. Speziell der Haus- und Ausbau waren für mich von großem Interesse.“ Auf ausgedehnten Touren in die kanadischen Wälder lernte er den Blockhausbau kennen, was zum Bau seines eigenen Naturstammhauses im heimischen Schwarzwald führte. Im nächsten Schritt konzipierte er ein Bausystem, das auf hölzernen Hohlkastenelementen beruht, die wie Legosteine zu ganzen Wandmodulen zusammengesetzt werden. Mit dieser, von ihm als HIB-System benannten Bauweise, hat er später über 100 Häuser errichtet und seine Erfahrungen im Holzbau vertieft. Aus jener Zeit resultiert auch der Grundstein für die Entwicklung der GFM-Platte. Dabei stand für ihn eine möglichst naturbelassene Bauweise im Mittelpunkt: „OSB-Platten oder Ähnliches sind für mich keine Alternativen. Durch meine beratende Verkaufstätigkeit habe ich regelmäßig bemerkt, dass im Holzhausbau immer mehr Bauherren großen Wert auf wohngesunde und natürliche Baustoffe legen.“ Daraus erwuchs die Idee, eine luftdichte Platte aus natürlichem Holz zu konstruieren. Diese Platte musste neben der Luftdichtheit auch statisch gute Werte bringen und sich einfach und schnell sowie ohne großen Verschnitt verarbeiten lassen.

OSB- und Spanplatten enthalten Klebstoffe

Normale Holzrahmenbauten arbeiten bei der Aussteifung der gedämmten Holzrahmenkonstruktion mit OSB- und/ oder Spanplatten. OSB-Platten (Oriented Strand Board, engl. = ausgerichtete Späne-Platte) bestehen aus Holzspänen, die mit einem Polyurethanharz auf Grundlage von Isocyanaten verklebt werden und über einen Kleberanteil von etwa sieben bis acht Prozent verfügen. Manche Hersteller liegen bei 5 Prozent Klebstoffanteil.

Isocyanate sind Ausgangsstoffe bei der Herstellung von Polymeren und gelangen als Polyurethan-(PUR)-Verbindungen zum Beispiel als PUR-Harze, -Lacke, -Schaumstoffe und -Klebstoffe in der konventionellen Bauindustrie massenweise zum Einsatz. Die Herstellung von PUR-Verbindungen durch Polymerisierung entstammt der Chlorchemie und setzt sowohl bei der Herstellung als auch bei der Entsorgung umweltschädigende Gifte, zum Beispiel bei der Verbrennung Dioxine, frei. Die krebserzeugenden Isocyanate zeigen beim Menschen eine große Reaktionsfreudigkeit, die wiederum für ihre hohe Giftigkeit und starke Reizwirkung auf Haut und Schleimhäute der Atemwege verantwortlich ist. Sie schädigen die Zellmembrane und in Kontakt mit Haut und Atemwegen können Ekzeme beziehungsweise Asthma entstehen. Letzteres ist als ebensolche Berufskrankheit bereits anerkannt. Laut Hersteller sind die Isocyanate in den OSB-Platten fest eingebunden, einzig bei deren Herstellung käme es zu Emissionen.

Nach dem Aushärten keine Emissionen

Dies wird auch von kritischen Baubiologen bestätigt: „… dass nach vollständigem Aushärten und bei sachgemäßer Nutzung aus isocyanatbasierten Produkten keine Emissionen und somit keine gesundheitliche Gefährdung mehr zu erwarten sind. Aus rein wohngesundheitlicher Sicht, wobei nur die Nutzungsphase zählt, gibt es deshalb nach aktuellem Kenntnisstand keine Einwände gegen die Nutzung additivfreier PUR-Produkte“, so beschrieb es Dipl.-Ing. Rudy Köhler im Untersuchungsbericht „Isocyanate und Polyurethane“ in Wohnung +Gesundheit 6/14, Nr. 151.

Polyurethane finden nicht nur als Holzleim und Klebstoff Verwendung. Sie können, je nach Herstellung, hart und spröde, aber auch weich und elastisch sein. Aus PUR können auch Matratzen, Schuhsohlen, Dichtungen, Schläuche, Fußböden, Dämmstoffe, Dichtstoffe, Autositze und Armaturenbretter und sogar latexfreie Kondome bestehen.

Formaldehyd in Spanplatten

Bei den Spanplatten werden die Restholzspäne mit verschiedenen Formaldehydharzen miteinander verklebt und zu Platten gepresst. Das in den Bindemitteln enthaltene Formaldehyd schädigt Mensch und Umwelt und gast sehr lange aus den Spanplatten aus. Das stechend riechende Gas reizt Atemwege und Schleimhäute, verursacht Kopfschmerzen und Husten und kann langfristig zu allergischen Reaktionen führen. Bereits 2004 stufte die Internationale Agentur für Krebsforschung (IARC) der Weltgesundheitsorganisation WHO Formaldehyd als „krebserregend für den Menschen“ ein. Derzeit dürften wohl in nahezu jedem konventionellen Bauvorhaben einige Quadratmeter an Spanplatten verbaut werden, die unter anderem als mittragende und aussteifende Beplankung bei hölzernen Wänden, Böden, Decken und Dächern Verwendung finden. In Deutschland gilt nach wie vor der schon 1977 vom damaligen Bundesgesundheitsamt nach EN 717-1 empfohlene Höchstwert einer Luftkonzentration von maximal 0,1 ppm (parts per million). Die Weltgesundheitsorganisation (WHO) empfiehlt hingegen einen Richtwert von 0,08 ppm, wobei erst ein Wert unter 0,05 ppm keinen Anlass mehr zu Besorgnis gäbe. Und in der Europäischen Union wird Formaldehyd seit dem 01. April 2015 mit Inkrafttreten der Verordnung 605/2014 offiziell als krebserregend und mutagen (erbgutverändernd) eingestuft.

Insofern besteht, was den veralteten Höchstwert für Formaldehyd betrifft, dringender Handlungsbedarf in Deutschland. Denn schon heute ist es möglich, Span- beziehungsweise Holzwerkstoffplatten weitestgehend ohne Formaldehyd zu produzieren, z.B. durch verbesserte Pressverfahren, die Aufbringung von Diffusionssperren, die Anbringung von Formaldehyd-Fängern oder die nachträgliche Behandlung der Platten mit Substanzen, die den Giftstoff binden. Doch diese Maßnahmen kosten Geld und würden die Massenware „Spanplatte“ verteuern.

Forschungsstudien mit Prüfqualität

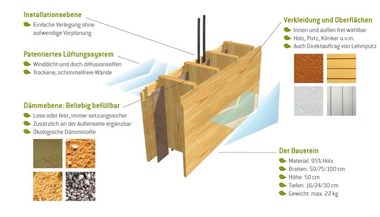

Zurück zur anfangs erwähnten Massivholzplatte: Diese schadstofffreie Platte gibt es in zwei Varianten: als Diagonalplatte zur Aussteifung von Holzrahmenwerken und als Verlegeplatte zur Beplankung von Boden-, Wand- und Deckenflächen. Beide Varianten verfügen über eine Standarddicke von 30 mm. Beim Holzrahmenbau können mit dem schrägen Einbau als Diagonalplatte statische Kräfte effektiver aufgenommen werden als bei senkrechten Beplankungen. Zugleich wird der Verschnitt optimiert. Die Herstellung basiert auf fünf Einzeldielen aus FSC- beziehungsweise PEFC-zertifiziertem, regionalem Weißtannenholz mit einer Restfeuchte von etwa 12 Prozent, in die Schwalbenschwanzverbindungen gefräst werden. In Folge werden die Bretter unter hohem Druck mit einer von Dieter Junker selbst entwickelten Spezialmaschine zu rechteckigen, 3,21 m oder 3,91 m langen und 62,5 cm breiten Platten in Längsrichtung ineinander geschoben. Im Anschluss fährt ein Laser über die Massivholzfläche und versiegelt etwaige Astlöcher und Undichtigkeiten mit einem unbedenklichen Heißwachs. Danach ist die GFM-Platte, die in zwei Neigungswinkeln (58°/65°) erhältlich ist und mit der Wände bis knapp drei Metern Höhe beplankt werden können, luftdicht. Ein Prüfzeugnis der HFB Engineering GmbH, Leipzig, bestätigt der Platte je nach Einbausituation Luftdurchlässigkeiten bei q50 zwischen 0,14 m³/(m²h) und 0,23 m³/(m²h), wobei sich der rechnerische Mittelwert von 0,16 m³/ (m²h) in der Praxis bewährt hat. Bei den Untersuchungen am Institut in Leipzig wurden auch die Verbindungsbereiche der Brettlagen geprüft – und keine Schwachstellen gefunden – die Platte ist also als Ganzes luftdicht. Des Weiteren erfüllt sie nicht nur die Kriterien der Luftdichtheitsprüfung gemäß DIN, sondern auch die vorgegebenen Werte nach DIN ISO 12572 für den Dampfdiffusionswiderstand. Das Leipziger Institut hat die Dampfdiffusionswiderstände der GFM-Platte geprüft, sowohl im Trocken- wie auch im Feuchtbereich, und dabei folgende Wasserdampfdurchlässigkeitswerte ermittelt:

Trocken: etwa 10 Prozent HF (µ-Wert: 207)

Nass: etwa 60 Prozent HF (µ-Wert: 22)

Diese Werte liegen über dem Richtwert nach DIN für Tannenholz. Die GFM-Platte kann dadurch als natürliche, dauerhafte Dampfbremse ohne zusätzliche Folien im Wandaufbau von Holzrahmen- beziehungsweise Holztafelbauten eingesetzt werden. Obendrein wirkt sie als Dampfbremse aufgrund ihrer natürlichen Diffusionsoffenheit in beide Richtungen, was der Gefahr von Schimmelbildung vorbeugt. Hinzu kommt, dass die 30 mm starke Massivholzebene Feuchtigkeit speichern und diese in Form einer natürlichen Ausgleichsbewegung wieder an die Innenraumluft abgeben kann. Diese Eigenschaft wirkt sich positiv auf das Raumklima und damit auf die Befindlichkeit des Menschen aus. Frühzeitig hatte Dieter Junker die GFM-Platte zum Patent angemeldet und im Zuge dessen auch einen Antrag für ein Forschungsprojekt beim Bundesministerium für Wirtschaft und Technologie gestellt, woraus eine zweijährige Studie mit dem Karlsruher Institut für Technik unter Leitung von Professor Dr.-Ing. Hans Joachim Blaß resultierte, die 2013 erfolgreich abgeschlossen wurde. Unter der Zulassungsnummer Z-9.1-858 verfügt sie über die allgemeine bauaufsichtliche Zulassung des DIBt (Deutsches Institut für Bautechnik) als ‚Diagonal verlegte GFM-Platten als Beplankung für die Holztafelbauart‘.

Bauherrenwunsch sichtoffene Qualität

Die Anbringung kann von zwei Handwerkern problemlos ausgeführt werden. Die Platte verfügt über ein mechanisches Einhängesystem, das ohne zusätzliche Dampfbremsen auskommt. Sie besitzt an den Breitseiten ein überlappendes Profil, in das im Falle einer gewünschten, flächigen Luftdichtheit ein Quellband eingelegt wird. Durch die GFM-Platte vermag der Holzrahmenbau in den Markt der ökologischen und schadstofffreien Bauweisen vorzudringen, der bis dato dem massiven Holz- beziehungsweise dem Blockhausbau vorbehalten war, gleichwohl mit einer preisgünstigeren Alternative.

Platte mit geschliffener, sichtbarer Oberfläche

Dem Willen einer Luxemburger Bauherrschaft beim Bau eines Biosupermarktes ist es zudem zu verdanken, dass Junker das GFM-Produktspektrum um eine Platte mit geschliffener, sichtoffener Qualität erweitert hat. Beim Anblick der Massivholzplatte entstand die Idee, deren Holzoberfläche für den Innenbereich in den Verkaufsräumen sichtoffen zu lassen und nicht wie sonst üblich zum Beispiel mit Gipskartonplatten zu bekleiden. Obschon Planer wie Zimmerer diesem Wunsch aufgrund der Maßtoleranz der Einzelbretter zuerst skeptisch gegenüberstanden und darauf hinwiesen, dass sie nur als OSB-Ersatz gedacht sei, blieben die Bauherren standhaft und die Holzoberflächen in der Ausführung sichtbar. Dieses Konzept einer einfachen, technischen Konstruktion, die sowohl die Aussteifung der Rahmenkonstruktion sichert als auch den baubiologischen und optischen Ansprüchen genügt, hat dann letztlich alle Beteiligten vollends überzeugt. Durch das Weglassen der Gipsfaserplatten und dem Wegfall des damit verbundenen, zeitaufwändigen Verspachtelns selbiger konnte die Aussteifung der Rahmenkonstruktion mit der GFM-Platte zum gleichen Preis wie mit den günstigeren, konventionellen Systemen erfolgen. Final wurden die geschliffenen Holzoberflächen nur noch geölt. Infolgedessen hat die GFM-Platte nicht nur im Holzrahmenbau ein neues Zeitalter eingeläutet, nach dem Motto: Rohbau ist gleich dem Innenausbau!

Es möglich, Span-, beziehungsweise Holzwerkstoffplatten ohne Formaldehyd zu produzieren, aber das kostet Geld

Die Massivholzplatte überzeugte den Bauherren, die Bekleidung mit Gipsfaserplatten erübrigte sich