Industriedächer abdichten mit Flüssigkunststoff

Grundieren und abdichtenIndustriedächer stellen spezifische Anforderungen an die Abdichtung: Je nach Gebäudenutzung muss das System auf Witterungseinflüsse und mechanische oder chemische Belastungen abgestimmt sein. Flüssigkunststoff erfüllt diese Ansprüche. Zudem haftet das Harz auf vielen Untergründen.

In den meisten Fällen kann der Flüssigkunststoff ohne Abriss auf die bestehende Oberfläche aufgetragen werden. Um einen größtmöglichen Schutz vor eindringender Feuchtigkeit zu erreichen, ist die richtige Vorbehandlung des Untergrunds wichtig.

„Industriebauten sind Gebäude oder Gebäudeteile im Bereich der Industrie und des Gewerbes, die der Produktion (Herstellung, Behandlung, Verwertung, Verteilung) oder Lagerung von Produkten oder Gütern dienen“, heißt es in der Industriebaurichtlinie. Zumeist sind Industriebauten großflächige Objekte mit einfachem und funktionellem Aufbau sowie flach geneigten Dächern. Die Dachkonstruktion hängt im Einzelfall jedoch immer von den Anforderungen des Betriebes und dessen Nutzungsanspruch ab.

Dichtes Dach mit Flüssigkunststoff schaffen

Damit Produktion und Güter vor eindringender Feuchtigkeit geschützt sind, ist eine langzeitsichere Dachabdichtung von Industriegebäuden bedeutend. Bereits vor der Ausführung sind mehrere Regelwerke zu beachten. Sowohl die DIN 18531 als auch die Flachdachrichtlinie berücksichtigen Flüssigkunststoffe. Die Abdichtungstechnologie gilt als harte Bedachung und wird daher hinsichtlich des Brandschutzes auch den Landesbauordnungen und der Industriebau-Richtlinie gerecht. Somit stellen Flüssigkunststoffe eine zuverlässige Abdichtungsmöglichkeit für Industriedächer dar – ob bei Einzelreparaturen oder einer Komplettsanierung. Geprüfte und zertifizierte Produkte verlängern die Sanierungsintervalle. So werden Folgekosten minimiert und die langfristige Wirtschaftlichkeit von Gebäuden gesichert.

Vorhandene Bedingungen prüfen

Die spezifischen Gegebenheiten auf Industriedächern gehen mit verschiedenen Untergrundmaterialien einher. Damit Dachabdichtungen dauerhaft vor eindringender Feuchtigkeit geschützt sind, ist die vorherige Prüfung und die entsprechende Vorbehandlung des Untergrundes unerlässlich. Je nach Oberfläche und verbauten Details müssen die Abdichtungstechnologien auf Kunststoff- oder Bitumenbahnen, Beton, Glas oder Metall abgestimmt sein. Nur wenn eine ausreichende Haftung auf diesen Werkstoffen gegeben ist, kann eine langlebige Abdichtung realisiert werden.

Darüber hinaus stellen die Details eine Herausforderung für die Dachabdichtung dar. Ob Anschlüsse an aufgehende Bauteile, Durchdringungen, Kehlen, Rohrdurchführungen oder Entwässerungsrinnen: Der Anschluss an diese Elemente muss dicht sein. Andernfalls sind die Konstruktion, die Bausubstanz und im schlimmsten Fall Menschen, Maschinen oder Güter in den darunter liegenden Räumen durch eindringendes Niederschlagswasser gefährdet. Um bei allen Details eine sichere Haftung der Abdichtung zu ermöglichen, ist auch hier teilweise eine Vorbehandlung des Untergrunds erforderlich.

Voraussetzungen für Haftung erfüllen

Flüssigkunststoff auf Polymethylmethacrylat-Basis (PMMA) haftet auf einer Vielzahl von Baustoffen. In den meisten Fällen kann die neue, flüssige Abdichtung ohne Abriss des vorhandenen Belags aufgebracht werden. Wichtige Voraussetzung dafür: Der Untergrund muss sauber und frei von Staub, Ölen, Fetten sowie Zementschleiern sein. Daher sollten stark verunreinigte Flächen vor dem Auftragen des Abdichtungssystems gesäubert werden. Darüber hinaus ist ein trockener Untergrund erforderlich. Damit sich der Flüssigkunststoff nach dem Austrocknen nicht löst, darf der Feuchtigkeitsgehalt des Untergrunds sechs Gewichtsprozent nicht überschreiten. Mineralische Beläge müssen vor Regen geschützt werden, da sie sonst Feuchtigkeit aufnehmen. Liegen zudem Fehlstellen vor, gilt es, diese auszugleichen.

Grundierung auf Untergrund abstimmen

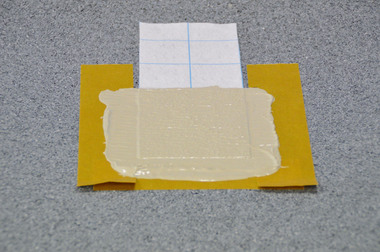

Die Haftung der Abdichtung lässt sich durch eine Grundierung verstärken. Ob dies notwendig ist, entscheiden Planer und Handwerksunternehmen von Fall zu Fall. Deshalb gilt: Jeder Untergrund ist individuell zu betrachten. Die Wahl der Grundierung richtet sich nach der Art des vorhandenen Aufbaus. Nur wenn das Material auf den bestehenden Belag und die Details abgestimmt ist, kann es einerseits mit dem Untergrund und andererseits mit der nachfolgenden Abdichtung eine sichere Verbindung eingehen. Bevor Handwerker die Grundierung applizieren, müssen sie die Fläche gegebenenfalls anschleifen, fräsen oder kugelstrahlen.

Flüssigkunststoffhersteller wie Triflex haben Grundierungen entsprechend verschiedener Untergründe und zu erwartender Belastungen entwickelt, die sich seit vielen Jahren in der Praxis bewähren. Beispielsweise eignen sich spezielle Metallgrundierungen, um etwa Attiken, Verblendungen oder Träger vor Korrosion zu schützen und eine zuverlässige Haftung zu erreichen. Die Metallgrundierung ist eine zeitsparende Alternative zum Anschleifen von Flächen. Lediglich loser Rost und nicht tragfähige Altanstriche müssen vorab entfernt werden. Im Anschluss an die Reinigung tragen Dachsanierer die Grundierung auf die Fläche auf. Das Material umschließt Details nahtlos. Es härtet innerhalb kürzester Zeit aus und lässt sich schnell überarbeiten.

Auch für Glasdächer gibt es eine spezielle Grundierung. Sie kommt auf ungeschliffenen Glasflächen und unter verschiedenen Abdichtungssystemen zum Einsatz. Dank der schnellen Aushärtung können Verarbeiter die nachfolgenden Systemkomponenten zügig auftragen. Das minimiert Sperrzeiten und Kosten. Die gute Haftung lässt sich durch die Verwendung von speziellem Glasreiniger verstärken.

Jede Oberfläche erfordert eine entsprechende Vorbehandlung, damit die Abdichtung funktioniert

Fallbeispiel 1: PU-Schaumdach instandgesetzt

Die Witterung hatte dem 1300 m2 Flachdach eines technischen Großhandels in Duisburg zugesetzt. Glasverbund- und Welleternitplatten hatten sich durch die Sonneneinstrahlung stark aufgeheizt und hielten der thermischen Belastung nicht stand. Blasen bildeten sich auf den mit Polyurethan (PU) gedämmten Dachflächen, so dass mit der Zeit massive Feuchteschäden entstanden. Um die Produkte in Lager- und Ausstellungsräumen zu schützen, musste das Dach saniert werden. Eine Lösung war gefragt, die die Dachfläche und zahlreiche Details sicher abdichtet. Das Material sollte ein geringes Gewicht haben und auf geneigten und senkrechten Untergründen haften.

Diese Anforderungen erfüllt ein Detail-Abdichtungssystem auf PMMA-Basis von Triflex. Nach der Schulung und Beratung durch den Flüssigkunststoff-Hersteller applizierten die Handwerker das Material. Für eine optimale Haftung behandelten sie die Fläche zunächst mit einem speziellen Reiniger. Anschließend trugen die Handwerker eine 2-komponentige, schnell reaktive Grundierung auf. Lichtkuppeln, Lüfter, Kamine und Brandgiebel wurden mit dem Detail-Abdichtungssystem in die Fläche einbezogen.

Fallbeispiel 2: Denkmalgeschützte Maschinenhalle saniert

3300 m2 und 1500 lfm Anschlüsse galt es, auf dem Dach der stillgelegten Maschinenhalle in Berlin-Charlottenburg sicher abzudichten. Die Bitumen-Abdichtung auf dem gewölbten Dach war nicht mehr funktionstüchtig. Zahlreiche Bahnen hatten sich aufgrund des großen Neigungswinkels und der unzureichenden Standfestigkeit nach unten verschoben. Risse und Löcher liessen Niederschlag eindringen. Um eine dauerhafte Abdichtung auf dem Dach des denkmalgeschützten Gebäudes herzustellen, setzten Verarbeiter Spezialharze für senkrechte Flächen und Anschlüsse ein. Dank der schnellen Aushärtung konnte das Material auch bei unbeständiger Witterung appliziert werden. Die Handwerker entfernten im ersten Arbeitsschritt die Bitumenbahnen und den alten Voranstrich. Löcher in der Hohlziegeldecke wurden gespachtelt. Im Anschluss grundierten die Sanierungsexperten die abzudichtende Fläche. Komplizierte Anschlüsse an Lichtbänder, Ecken und Attiken dichteten sie langzeitsicher mit Flüssigkunststoff ab. Darauf folgte die unterlaufsichere Flächenabdichtung.

Fallbeispiel 3: Metalldach ohne Anschleifen beschichtet

Ein Metalldach im österreichischen Althofen sollte zügig und ohne Abrissmaßnahmen saniert werden, um den Produktionsbetrieb der Treibacher Industrie AG (TIAG) nicht zu unterbrechen. Durch undichte Stellen an den Längs- und Querfugen sowie bei einigen Verschraubungen des gekanteten Profilblechs drang Feuchtigkeit ein. Weitere Schäden galt es schnellstmöglich zu verhindern. Da auf dem Werksgelände bereits zahlreiche Objekte erfolgreich mit Flüssigkunststoff abgedichtet worden waren, entschied sich die TIAG AG auch bei dem Hallendach für diese Technologie. Als einfache und schnelle Grundierung erwies sich ein Metall-Primer. Ohne Anschleifen haben die Verarbeiter das Material auf die Fläche aufgebracht und so die Haftung der weiteren Komponenten sichergestellt. Daraufhin haben sie sämtliche Details wie Blechüberlappungen, Durchdringungen und Blitzableiter abgedichtet. Eine abschließende Metallbeschichtung schützt das Dach langfristig vor Korrosion und Verwitterung. Sowohl die Grundierung als auch die Beschichtung applizierten die Verarbeiter mittels Airless-Gerät. Dank der zügigen Verarbeitungsmöglichkeit gelang der schnelle Baufortschritt auch bei unbeständigen Witterungsverhältnissen.