Weinmann präsentiert sich vernetzt und mit Innovationen

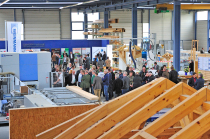

Weinmann-Treff 2019Es ist schon fast zur Tradition geworden: Einmal im Jahr, immer im November, treffen sich Holzbau-Experten beim Weinmann-Treff in St. Johann-Lonsingen (BW). Neben der Präsentation von neuen Anlagen zur Vorfertigung von Holzbauten und Holzmodulen zeigte der Weinmann-Treff dieses Jahr auch einen Prototyp. An der „Wallteq“-Anlage konnten die Besucher/innen des Weinmann-Treffs sehen, wohin die Reise beim Hersteller von Abbundmaschinen geht. Die Automatisierung ist hier schon weit vorangeschritten, eine Fertigung mit wenigen Mitarbeitern wird vor allem von größeren Modulhaus-Herstellern auch verlangt. Fachvorträge bereicherten die zweitägige Veranstaltung, eine Ausstellung von Partnerfirmen aus dem Software-, Werkzeug- und Verbindungstechnikbereich ergänzte die Veranstaltung. Die Branche – so schien es – rückte beim Weinmann-Treff zusammen, um mit neuen Innovationen ins nächste Jahr zu starten. Etwa 250 Zimmerer, Geschäftsführer und Investoren besuchten die Veranstaltung.

Größere Nachfrage nach Holzhäusern

„Wir werden das Jahr 2019 so gut abschließen wie noch nie“, berichtete Geschäftsführer Hansbert Ott. Gründe dafür seien zum einen die anhaltend gute Auftragslage bei den Zimmererfirmen und die immer größere Nachfrage nach Holzhäusern. Und das nicht nur in Europa: Auch in Südamerika – vormals nicht bekannt als Holzbauaffin – wird mehr und mehr in die Holz-Modulbauweise und in die Vorfertigung von großen Holzbauteilen investiert. Das Unternehmen Tecno Fast zum Beispiel, mit rund 120 Mitarbeitern, produziert hauptsächlich Modulbauten für Minencamps. Zudem werden Holzhäuser und Miet-Apartments gefertigt. Die Anlagen stammen aus dem Hause Weinmann.

Prototyp für mehr Automatisierung

Einen Prototyp präsentierte Weinmann mit einem Zusatzmodul zur „Wallteq“. An einer angebauten Moduleinheit werden Ersatz-Befestigungsgeräte bereitgehalten. Damit kann ein Ausfall einer Befestigungseinheit – zum Beispiel durch einen verklemmten Nagel oder eine Schraube – kompensiert werden. Der Wechsel von einer Befestigungseinheit zur anderen wird von der Maschine automatisch vollzogen. Weinmann spricht von einer 10 bis 15 Prozent höheren Maschinenverfügbarkeit. Leerlaufzeiten für die Gerätewartung entfallen. Während die Maschine mit dem „Ersatzmodul“ arbeitet, kann das kaputte Werkzeugmodul von einem Mitarbeiter repariert werden. Als weiterer Vorteil wird von Weinmann die 5-Achs-Technologie der Anlage herausgestellt. Der Vorteil sei die erhöhte Bearbeitungsvielfalt (größere Dimensionen, verschiedene Materialien) und weniger Aggregate bei mehr Werkzeugen. Mit dem Schraubaggregat (mit Vereinzelung) können bei der Maschine Schrauben ohne Coil einzeln eingeschüttet werden. Schraubenlängen bis zu 250 mm sollen in Zukunft möglich sein.

Dach-, Wand- und Deckenelemente dämmen

An der Einblastechnologie wurde ebenfalls gearbeitet. Die „Wallteq M-310 insuFill“ hat in Zukunft kürzere Taktzeiten. Die um 90 Grad drehbare Einblasplatte ermöglicht zusätzlich zum Dämmen von Wandelementen auch die Möglichkeit des Dämmens von Dach- und Deckenelementen in einem Arbeitsgang. „Wir wollen das Dämmen mit losen Dämmstoffen weiter stärken“, sagt Hansbert Ott und spricht von einem Preis von rund 200 000 Euro pro Anlage (komplett mit Einblassystem und Bunker). Der „Return of Invest“ liege bei etwa drei Jahren, so Ott.

Weitere Vernetzung über die Cloud

Natürlich sind die Anlagen heutzutage miteinander vernetzt. Arbeitsvorbereitung und Arbeitsausführung liegen eng beieinander. Neu ist die Vernetzung über eine Cloud. In diesem Zuge wurde mit der „Tapio“-Plattform eine eigene GmbH gegründet. Im „Tapio“-Dashboard wird dem Anwender ein Gesamtüberblick von historischen Daten gezeigt, das ist über eine App von überall möglich. Mit einer neuen TeleService-Lösung kann durch den Zugriff eines TeleService-Mitarbeiters schnell eine Ferndiagnose und eine Fehlerbehebung vorgenommen werden. Ein Team von fünf Mitarbeitern ist bei Weinmann schon heute nur für die Ferndiagnose und die sofortige Reparatur zuständig. 95 Prozent der Fehler könnten so behoben werden, sagt Hansbert Ott.

Einen Vorgeschmack, wie Modulbauten von Morgen gebaut werden, zeigte Benjamin Thum von der Zimmerei Stark in Auhausen. Komplett vorgefertigte Module – mit Kücheneinrichtung, fertigen Böden und gefliestem Bad, liefert die Firma von Bayern aus in einem Umkreis von 250 km. Von den Schwierigkeiten und Möglichkeiten, die es dabei gibt und wie die Maschinen von Weinmann dabei eingesetzt werden, konnten sich die Besucherinnen und Besucher einen Eindruck verschaffen.