Timber Prototype House: moderner Blockbau

Im Rahmen der Internationalen Bauausstellung in Thüringen wurde in Apolda ein Versuchsbau aus Holz gezeigt. Der „Timber Prototype“ besteht aus 440 CNC-gefrästen Kanthölzern, die mit Buchenholzdübeln, schwalbenschwanzähnlichen Eckverbindungen und Schrauben verbunden sind.

„Im Großen und Ganzen ist das eine Blockhütte für das 21. Jahrhundert, die die Prinzipien des klassischen Blockbaus durch digitale Möglichkeiten so erweitert, dass wir den heutigen Ansprüchen an die Leistungsfähigkeit des Tragwerks, der Architektur, aber auch der Bauphysik gerecht werden“, so umschreibt Prof. Achim Menges, Leiter des Instituts für Computerbasiertes Entwerfen und Baufertigung (ICD) an der Universität Stuttgart das Forschungsprojekt „Timber Prototype House“. Anders als bei einem Blockhaus ist das Gebäude aber nicht aus ganzen Baumstämmen, sondern aus aufrechtstehenden Kanthölzern gebaut. Der „Timber Prototype“ ist ein Projekt der Internationalen Bauausstellung Thüringen und kann seit dem 24. Mai 2019 vor dem Eiermannbau in Apolda besichtigt werden.

Hoch dämmende Massivholzbauweise

Wissenschaftlich begleitet wurde der Bau nicht nur von Prof. Achim Menges, sondern auch von dem Architekten Hans Drexler, der konstruktives Bauen mit Schwerpunkt Holztechnik an der Jade Hochschule Oldenburg unterrichtete. Im Vorfeld des Projektes hatten beide gemeinsam einen Forschungsantrag gestellt, der auf einem vorherigen Projekt zum Thema Massivholzbau an der Jade Hochschule aufbaute und hochdämmende Massivholzkonstruktionen zum Thema hatte. Die Fördermittelgeber des Bundes und der Initiative „Zukunft Bauen“ stimmten dem Antrag zu, dadurch waren die Planungs- und Forschungskosten gedeckt. Nun konnte der „Timber Prototype“ in Massivholzbauweise entstehen, digital geplant und produziert mit regionalem Nadelholz aus Thüringen.

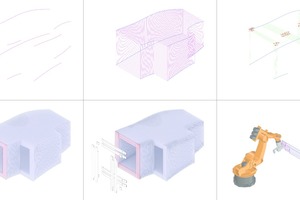

Kein klassischer Architekturentwurf

Das Gebäude wurde nicht im klassischen Sinne entworfen, sondern seine konstruktiven Bedingungen in eine parametrische Software eingegeben. Die eigentliche Formgebung sei dann durch wenige Bezugskurven entstanden, an denen sich die Software orientiert hatte, erklärt Tobias Haag, Projektleiter der Internationalen Bauaustellung (IBA) Thüringen. In dem Moment, in dem alle Variablen des Algorithmus definiert waren, begann der Computer, die komplette Ausführungsplanung zu entwickeln und errechnete in der Folge direkt die Steuerungsdateien für die CNC-Fräse. „Hier zeigt sich der enorme Vorteil einer computerbasierten Produktion“, sagt Tobias Haag, „dem Roboter ist die Position letztlich egal, in der er seinen Fräskopf am Material ansetzt. Ein Handwerker muss hierfür mit Anschlägen arbeiten, die er jedes Mal geringfügig umsetzen muss. Das ist ein immenser Mehraufwand.“

Gebaut mit Fichtenholz

Das erforderliche Holz für das Forschungsprojekt wurde durch den Thüringer Forst gestiftet. Es handelt sich um reguläres Fichtenholz, das auf ein Balkenmaß von 10 x 20 cm geschnitten wurde. Das ist das Standardmaß, bei dem aus einem normal gewachsenen Baumstamm das meiste Material zu einem marktüblichen Kubikmeterpreis gewonnen wird. Gut 100 m³ dieses Konstruktions-Vollholzes (KVH) wurden unentgeltlich durch die Rettenmeier Holding AG in deren Sägewerk in Wilburgstetten zugeschnitten.

Fräsarbeiten auf CNC-Großfräse

Der erste Prototyp eines Kantholzes für die Konstruktion wurde mit einem 7-Achs-KUKA-Roboter der Universität Stuttgart gefräst. Das Ergebnis zeigte aber, dass das Fräsen per Roboter bei dieser Holzmenge zu lange dauern würde. Deshalb entschied man sich, die Arbeiten auf einer industriellen CNC-Großfräse bei der Ackermann GmbH durchzuführen. Der Zulieferbetrieb für Schreiner, Tischler, Laden- und Messebauer verfügt an seinem Produktionsstandort im bayerischen Wiesenbronn über sechs CNC-Bearbeitungszentren auf einer Produktionsfläche von 13 000 m². Die Ackermann GmbH führte die CNC-Fräsarbeiten durch, stellte für den Zusammenbau der Module des „Timber Prototype“ einen Hallenbereich zur Verfügung und unterstützte bei der Montage und der Verladung der Module.

Lamellen verbessern Dämmwert

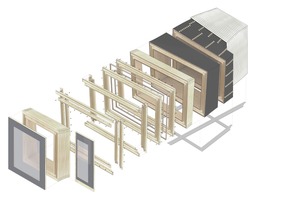

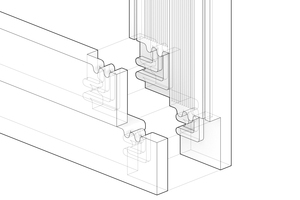

In die Fichtenholzbalken wurden 70 mm tiefe Lamellenkämme gefräst, die nach dem Zusammenbau der Konstruktion Luftkammern bilden. Diese Luftkammern senken den λ-Wert des Vollholzes von den für Nadelholz üblichen 1,2 auf 0,8 W/mK. Die Schlitze im Holz dienen zugleich als Entlastungsschnitte, die ein Reißen des Vollholzes verhindern sollen. So soll das Gebäude formstabil und winddicht bleiben, was sonst bei herkömmlichen Blockbauweisen problematisch werden kann. Jeweils zwei Kanthölzer stoßen an ihren Schmalseiten aneinander, so dass die Wanddicke 40 cm beträgt. An den Kopfenden der Kanthölzer fräste die CNC-Fräse eine Eckverbindung ein, die vom Stuttgarter ICD entwickelt wurde und von einer klassischen Schwalbenschwanzverbindung inspiriert ist. Sie ermöglichte den Handwerkern ein einfaches und präzises Zusammenstecken der Hölzer im 90°-Winkel, wodurch der umlaufende Gebäuderahmen entsteht. Auch die hintereinander sitzenden Kanthölzer sind monomateriell miteinander verbunden. Dafür verwendete man Buchenholzbolzen, die mit Druckluft eingeschossen wurden.

Fassadenbahn und Lattung

Da umlaufend angeordnet, sind Fußboden und Decke konstruktiv nicht von den Wänden zu unterscheiden. Alle Rahmen wurden noch im Werk der Ackermann GmbH zusammengefügt und zu Modulen mit jeweils acht Einzelrahmen vorkonfektioniert. Diese Einheiten wurden schlagsicher verpackt und per Lkw auf die Baustelle geliefert, wo man sie mit wenigen Metallschrauben zusammenfügte. Hier wählte man konventionelle Schrauben und keine Holzverbindungen, da das Haus dadurch einfacher abgebaut und an anderer Stelle neu aufgebaut werden kann.

Für die Regendichtigkeit wurde außen am hölzernen Rohbau eine diffusionsoffene, wasserdichte Fassadenbahn verlegt („Stamisol FA“), sie bildet die wasserführende Schicht. Auf die Fassadenbahn wurde, der gestuften Rohbaukonstruktion folgend, eine würfelartige Holzunterkonstruktion aufgebracht, darauf eine weiß lasierte, fugenoffene Lattung. Zahllose Spalten geben den Blick auf die schwarze Membran darunter frei.

Glasscheibe erinnert an Handydisplay

Übergroße Fensteröffnungen bilden den Abschluss des Gebäudes zur Vorder- und Rückseite, sie wecken Assoziationen zu einem Nur-Glas-Handy-Display. Die Fenster bestehen aus wärmegedämmtem Stufenfalzglas, die äußere Scheibe ist dabei größer als die innere. Der Randbereich der Fenster erhielt einen schwarzen Siebdruck. Zur Montage wurden die großen Glasscheiben per Autokran eingehoben. Dann wurde die innere Scheibe bündig in die lichte Öffnung des Holzrahmens eingeschoben, bis das äußere Glas an das umlaufende Holz stieß. Zur Montage der Fenster wurden große Mengen Kleber auf das Holz aufgetragen. Während der Kleberaushärtung wurden um das gesamte Haus Spanngurte gelegt, mit denen zugleich die Scheiben an Vorder- und Rückseite fixiert wurden.

Großen Wert legte man beim Bau des Hauses darauf, dass das Zuschneiden und Fräsen des Holzes in Faserrichtung erfolgte. So wurde den konstruktiven Erfordernissen entsprochen und im Vorfeld austrocknungsbedingten Spannungsrissen entgegen gewirkt. Dabei wurde die Tragkraft der Kanthölzer kaum reduziert.

Möbliertes Mikro-Haus

Der „Timber Prototype“ ist Tragwerk, Hülle und Dämmung in einem, die Gebäudehülle hat einen U-Wert von 0,20 W/m²K. Das Haus ist als komplett möbliertes Mikro-Haus konzipiert. Die Veranstalter der Internationalen Bauausstellung Thüringen nutzen den Bau zur Zeit als Veranstaltungs- und Ausstellungsraum. Das „Timber Prototype House“ kann vor dem Eiermannbau in Apolda (Thüringen) besichtigt werden.

Mehr Informationen zum Gebäude und zur Internationalen Bauausstellung Thüringen finden Sie unter www.iba-thueringen.de/projekte/apolda-timber-prototype-house .

AutorDipl.-Ing. Robert Mehl ist Architekturfotograf und Fachjournalist schreibt als freier Autor für die Zeitschrift dach+holzbau.

Bautafel (Auswahl)

Projekt „Timber-Prototype-House“ für die Internationale Bauaustellung Thüringen, Fichte-Massivholzkonstruktion mit CNC-gefrästen Details und gefrästen Luftschlitzen zur Dämmung und Materialstabilität

Forschung, Planung, Ausführung Universität Stuttgart, Institut für Computerbasiertes Entwerfen und Baufertigung (ICD), www.icd.uni-stuttgart.de; Jade Hochschule Oldenburg, www.jade-hs.de

CNC-Fräsarbeiten Georg Ackermann GmbH, 97355 Wiesenbronn, www.ackermanngmbh.de

Holzzuschnitt Rettenmeier Holding AG, 91634 Wilburgstetten, www.rettenmeier.com