Schatzkammer des Handwerks

Viele Handwerksbetriebe im Holzbau wissen nicht, wie viel Kapital ihr Materiallager verschlingt, wenn es schlecht organisiert ist. Eine klare Lagerstruktur macht Freude und befreit vom Frust beim Suchen. Das spart wertvolle Zeit, entlastet die Mitarbeiter des Betriebs und sorgt zudem für niedrigere Kosten.

Im Durchschnitt verbringen Mitarbeiter eines Handwerkbetriebs täglich eine Viertel- bis Dreiviertelstunde allein damit, Material zu suchen, das sie für ihre Arbeit benötigen. Das haben Studien1 ergeben. Bei einem Stundensatz eines Facharbeiters von beispielsweise 42 Euro macht das pro Jahr und Kopf bis zu 7000 Euro aus. Dieser Aufwand lässt sich durch ein intelligentes Lagersystem und mit klar definierten, effizienten Arbeitsabläufen vermeiden. Dadurch werden Materialflüsse und -bestände transparent und steuerbar. Das entlastet die Mitarbeiter, aber auch den Chef und schafft zeitliche Freiräume für andere Tätigkeiten, womöglich für Akquise. Ist das Lager kein Engpass mehr, arbeitet das Team stressfreier und motivierter. Darüber hinaus sinken auch die Kosten für den Materialeinkauf: Wer über seinen Bestand im Bilde ist, kann Material ohne teure Ein- und Ausbuchungsvorgänge rechtzeitig bestellen. Das wiederum verhindert Überbestände sowie teure Expresslieferungen für den Akutbedarf.

Höhere Produktivität durch Lageroptimierung

„Jede Firma kann bereits mit einfacher Grundstruktur viel für sich bewirken“, erklärt Diplom-Ingenieurin Doris Paulus, Schreinerin und Geschäftsführerin von Paulus-Lager. Als Projektleiterin in Handwerksbetrieben hat sie mittlerweile die inneren Abläufe von mehr als 200 Firmen analysiert, optimiert und eine Reihe ständig wiederkehrender, hausgemachter Schwachstellen aufgespürt. Das Gute daran: „Fast alle dieser ‚Sünden‘ lassen sich mit einfachen Kniffen ein für alle Mal ausmerzen“, sagt Doris Paulus. „Wir haben die Erfahrung gemacht, dass eine professionelle Lageroptimierung im Holzhandwerk die Produktivität anhaltend verbessert.“ Eine Schreinerei erzielt damit dauerhaft durchschnittlich 6500 Euro Mehrgewinn pro Werkstattmitarbeiter und Jahr (so die am Ende des Textes genannte wissenschaftliche Studie der FHM). Bei zehn Mann sind das hochgerechnet 65 000 Euro im Jahr. Bei Zimmereien oder Dachdeckerbetrieben wird es ähnlich sein. Um dieses Plus ohne Lageroptimierung einzufahren, müsste der Umsatz um 1,6 Millionen Euro steigen (bei angenommenen 4 Prozent Rendite).

Lageroptimierung muss nicht viel kosten

Dagegen sind die Investitionen in ein Lageroptimierungsprojekt und ein entsprechendes Beraterhonorar recht überschaubar und schnell amortisiert.

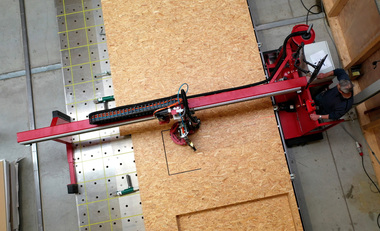

Das Lager-System der Firma Paulus (www.paulus-lager.de) beruht im Wesentlichen auf einem einfachen, aber wirkungsvollen Prinzip: Für alle Standardmaterialien werden genaue Artikelbezeichnungen festgelegt sowie eine Mindest- und Maximalmenge definiert, die am Lagerort direkt ablesbar sind. Jeder Mitarbeiter achtet bei der Materialentnahme darauf, ob die Mindestmenge unterschritten wird. Ist dies der Fall, entnimmt er das am Materialbehälter befestigte Kärtchen und wirft es in eine der aufgestellten Bestellboxen, die vom Angestellten, der für den Einkauf verantwortlich ist, geleert und bearbeitet werden. Neben der Nachbestellmenge befindet sich auf dem Kärtchen die interne Bestellnummer des Artikels. Mit dauerhafter Ordnungsstruktur und einfachen Materialkärtchen schafft das System also Standardabläufe für Lager, Arbeitsschritte und Bestellwesen – ganz ohne kostspielige EDV. Die Vorteile: Alles wird sofort gefunden, Materialflüsse und -bestände lassen sich personenunabhängig und effizient steuern und kontrollieren. Eine „stehende Inventur“ ist als Mittelwert immer vorhanden, Zählen ist überflüssig. „Entscheidend ist also nicht, dass die Mitarbeiter täglich angehalten werden, Ordnung zu halten“, sagt Doris Paulus. „Es geht vielmehr darum, Strukturen aufzubauen, die eine Ordnung von alleine herstellen. Anders gesagt: Ordnung muss nicht eingefordert werden, sie ist in den Abläufen verankert und damit schlicht vorhanden.“

Ordnung spart Kosten

„Wenn man das Prinzip einmal umgesetzt hat, ist es wirklich einfach“, berichtet Horst Kuhlmann, Geschäftsführer der auf Holzbau spezialisierten Fuhrberger Zimmerei in Burgwedel bei Hannover, über seine Erfahrungen mit dem System. „Wir haben viel zu lange Zeit ins Suchen und Finden investiert. Heute hat alles seinen Platz und seine Ordnung. Es gibt keinen Materialverlust mehr. Im ersten Jahr nach dem Projekt haben wir sogar 35 Prozent im Materialeinkauf eingespart.“ Standard- und Kommissionsmaterial seien sauber getrennt, die Warenannahme und die Bestellvorgänge klar geregelt.

Das Holzhandwerk eignet sich ideal dafür, um mit cleverer Lagerhaltung Geld zu sparen. Denn in einer klassischen Schreinerei oder einer Zimmerei ist die Fertigung in der Regel durch eine hohe Individualität und ein breites Spektrum an Materialien gekennzeichnet. Um jederzeit handlungsfähig zu sein, kann auf ein gut ausgestattetes Lager mit meist mehr als 1500 Artikeln nicht verzichtet werden. „Das Paulus-Lager-Konzept, das mit einem Kartensystem zur Steuerung und Kontrolle der Materialströme arbeitet, setzt auf eine statische Lagerhaltung und eine Verbindung aus bedarfs- und verbrauchsgesteuerter Beschaffung“, so Paulus. „Dadurch sorgt es dafür, dass zugleich ein breites Sortiment und ein möglichst niedriger Bestand vorrätig sind.“

„Ein Betrieb kann 65 000 Euro Mehrgewinn pro Werkstattmitarbeiter im Jahr erzielen“